Belki de iyi bir soba veya şömine olmadan rahat bir özel ev hayal edilemez. Buna ek olarak, bugüne kadar gazlaştırılmamış alanlarda yaşayan birçok insan yakacak odunla ısınmaya zorlanıyor.

Fırın oranı için tuğla harcı

Bu, bir yandan en çevre dostu ısıtma yöntemidir ve diğer yandan uygun maliyetlidir. Alternatif yakıtlar ve elektrik fiyatları istikrarlı bir şekilde artmaya devam ediyor, bu nedenle bu durumdan en iyi çıkış yolunu aramak gerekiyor.

Birçok insan sobayı nasıl döşeyeceğini öğrenmek istiyor ve bu sadece kışın ısınmadan tasarruf etme arzusundan kaynaklanmıyor. Eğitim sırasında kazanılan pratik beceriler, kişisel bir iş geliştirmede mükemmel bir yardımcı olabilir. Fırın işine olan talep her yıl artmakta ve oldukça yüksek bir gelir için beklentiler yaratmaktadır.

İçerik

- Isıya dayanıklı, ısıya dayanıklı, yangına dayanıklı - fark nedir?

- Bir tuğla fırının bireysel elemanlarını döşerken hangi çözümler kullanılır?

- Duvar sobaları için harç çeşitleri ve temel özellikleri

- Duvar malzemelerinden nasıl tasarruf edilir?

- Soba döşemeye uygun yüksek kaliteli kil diğer fosillerden nasıl ayırt edilir?

- Soba duvar harçlarında kullanılan kaliteli su nasıl bulunur

- Sobayı döşemek için ne tür kum uygundur? kum hazırlama

- Fırını döşemek için harç oranları, ne kadar kum, su ve kil olmalıdır?

- Kil harcının oranları ve uygun şekilde hazırlanması, mukavemet testi

- Fırını döşemek için harcın uygun şekilde hazırlanması: video dersi

- Video: Fırın döşemek için kil bileşimi nasıl hazırlanır

Isıya dayanıklı, ısıya dayanıklı, yangına dayanıklı - fark nedir?

Yeni başlayan soba üreticileri genellikle terminolojiyi doğru anlamakta bazı zorluklar yaşar. Fırın duvar harçları ile ilgili olarak, en büyük karışıklık, malzemenin ısıya dayanıklılık, ısıya dayanıklılık ve yangına dayanıklılık kavramları ile ortaya çıkmaktadır. Bu parametreler fırın işinde temeldir, bu yüzden şimdi anlamlarını netleştirmeye ve bu konunun anlaşılmasını netleştirmeye çalışacağız.

ısıya dayanıklı yüksek sıcaklıklara kadar ısıtmaya dayanabilen bir malzemedir. Aynı zamanda, sonraki soğutma sırasında yapı ve kimyasal bileşim korunur ve şekilde geri dönüşü olmayan bir değişiklik olmaz. Ek olarak, ısıtılmış durumdaki ısıya dayanıklı malzemeler, olası tahribat riski olmadan orijinal olarak belirtilen fiziksel aşırı yüke hala dayanabilir.

Ana mülk ısıya dayanıklı malzemeler - orijinal mekanik özelliklerin korunması şartıyla sıcaklık etkilerine karşı direnç. Isıya dayanıklı maddeler ve bileşikler, ısıya dayanıklı olanlardan daha düşük bir termal genleşme mertebesine sahiptir.Bu tür malzemeler sadece fırınların tasarımında değil, aynı zamanda güçlü dinamik etkilere maruz kalırken aşırı sıcaklık koşullarında çalışan mekanik cihazların tasarımında da kullanılır.

Nihayet, dayanıklı malzemeler, diğer şeylerin yanı sıra, gaz halindeki maddelerde bulunan kimyasal olarak aktif (genellikle agresif) maddelerin etkisine kolayca dayanabilen ısıya dayanıklı veya ısıya dayanıklı bileşiklerdir. Spesifik olarak, soba duvarcılık durumunda bu, duman veya yakıtın termal ayrışma ürünleri olabilir.

Fırınların yapımında kullanılan tüm çözümler ve malzemeler ısıya dayanıklı ve refrakter olmalıdır. Bu gereklilik, sobanın normal çalışmasında dört yüz dereceden fazla ısınmayan elemanlar için bile geçerlidir. Hiçbir standart yapı karışımı bu parametreleri karşılamaz.

Bir tuğla fırının bireysel elemanlarını döşerken hangi çözümler kullanılır?

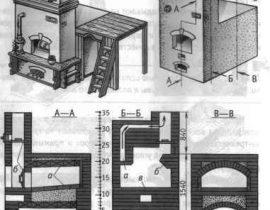

İş için harç seçimi, döşeme için sobanın hangi bölümünün kullanılacağına bağlı olarak yapılmalıdır. Aşağıdaki diyagramı kullanarak, her birine daha yakından bakalım.

Standart bir fırın duvarının genel yapısal şeması

- Betonarme taban fırın temeli, yastık veya kök olarak da adlandırılır. Standart teknolojiye göre yapılır, ancak, hoş olmayan sonuçlardan kaçınmak için başarısız olmadan, evin temelinden fiziksel olarak ayrılmalıdır. Bu koşula uyma ihtiyacı, binanın ve içindeki fırının büzülme derecesindeki farklılıklar ile açıklanmaktadır.

- Su yalıtım katmanı. Bunu oluşturmak için, temelin üzerine birkaç kat halinde döşenmesi gereken çatı kaplama malzemesi mükemmeldir.

- Aslında, fırın temelinin kendisi. Güçlü termal etkilere maruz kalmadığından, duvarcılık sırasında özellikle ısıya dayanıklı karışımların kullanılmasını gerektirmez. Aynı zamanda, tüm yapının güvenilirliği, fırının bu elemanının montajının kalitesine bağlıdır. Temelin döşenmesindeki hatalar nedeniyle fırının tamamen sökülmesi ve yeni bir şekilde yeniden yapılması gerektiği durumlar vardır. İş için karmaşık, üç veya daha fazla bileşenli çimento-kireç karışımları kullanılır. Ana yapı malzemesi olarak, kırmızı katı tuğla burada en uygunudur.

Kompakt sobaların veya geniş ayak izine sahip sobaların (örneğin, bir Rus sobası) üretimi için, geleneksel bir kireç karışımı da kullanabilirsiniz.

- Yangın kör alanı olan bir ısı yalıtımı tabakası. Üzerine bir demir levhanın yerleştirildiği, tüm yapıyı sözde kil sütüne batırılmış bir keçe kumaş tabakası ile kaplayan bir mineral karton veya asbest levhadan yapılır (bu, çok sıvı seyreltilmiş kil çözeltisidir). , nasıl hazırlanır - aşağıda anlatacağız).

- Yakacak odunun yanması sırasında açığa çıkan enerjiyi biriktiren bir ısı eşanjörü. Sözde fırın gövdesinin ana parçalarından biridir. Yakma sırasında nadiren altı yüz derecenin üzerine ısınır, ancak yanma sırasında yayılan duman ve diğer gaz halindeki maddelerden çok aktif bir etkiye maruz kalır. Yıkıcı asit yoğuşmasının ısı tutan duvarın iç yüzeyine yerleşmesi nadir değildir. Tuğla burada özel olarak kullanılır: fırın, marka M150, tam gövdeli seramik kırmızısı. Tuğlalar, basit bir tek bileşenli kil çözeltisi ile birbirine sabitlenir."Basit" teriminin sadece yapı karışımının bileşimine atıfta bulunduğuna dikkat edilmelidir. Hazırlanması, özelliklerini aşağıda ele alacağımız oldukça zahmetli bir süreçtir.

- Soba gövdesinin ateş kısmına da fırın denir. Gazların ortalama kimyasal etkisine maruz kalır, ancak 1200 dereceye kadar çok yüksek sıcaklıklara ısıtılır. Duvarcılık için, şamot tuğla ve kil-şamot tipi refrakter harcı kullanılır.

- Baca kaynağı. Aynı tuğladan yapılır ve 5 numaralı paragrafta belirtilen aynı harçla sabitlenir, çünkü fırının bu elemanı, gövdesinin ısı biriktiren kısmı ile aynı sıcaklığa ve kimyasal etkiye maruz kalır.

- Soba bacasını "kabartmak". Görevi, tavanı ve bacayı birbirine bağlayan esnek bir mekanik bağlantı oluşturmaktır. Tavanın çökmesinin mümkün olduğu bir durumdan kaçınmanızı sağlar. Kabartmak ayrı olarak tamir edilebilir, tüm yapının tamamen sökülmesini gerektirmez. Duvarcılık için tuğla standart bir fırın olarak alınır ve fırının bu kısmını döşemek için kireç tipi bir harç idealdir.

- Yanmaz kesim, yanıcı olmayan ısı yalıtım maddesi ile doldurulmuş özel bir metal kutudur.

- Baca borusu. Bu element rüzgara ve yağışa maruz kalır. Zayıf ısınır, bu nedenle boru standart bir kırmızı tuğladan döşenir. Bununla birlikte, daha fazla güvenilirlik ve ısı direnci için kireç harcı kullanılır.

- Baca borusunun (11) kabartılması. Borunun ana kısmını döşerken kullanılan malzemelerden yapılmıştır.

Duvar sobaları için harç çeşitleri ve temel özellikleri

Makalenin bir önceki paragrafını inceledikten sonra, fırının çeşitli bileşenlerinin döşenmesi için iş için en uygun harç türünü kullanmanızın tavsiye edildiğini fark etmiş olabilirsiniz. Her birine daha ayrıntılı olarak bakalım.

Fırını döşemek için kil harcı: artıları ve eksileri

Kil harcı en ucuz yapı malzemesidir. Kural olarak, evde kendi başınıza elde edilebilir ve hazırlanabilir. Kompozit bileşenlerin hazırlanması oldukça zahmetli olduğundan ve ayrı bir talimat gerektirdiğinden, bu süreci daha sonra ayrıntılı olarak ele alacağız. Kil çözeltisinin gücü ve ısı direnci orta düzeydedir. Bileşim, sonuçsuz olarak 1100 santigrat dereceye kadar sıcaklıklara dayanabilir. Ateşe dayanıklılık açısından, burada kil pratik olarak benzersizdir: tutuşmaz ve sadece hidroflorik ve floroantimonöz asit onu çözebilir. Ayrıca gaz yoğunluğunun mutlak göstergelerine sahiptir. Kil harcı üzerine katlanmış bir ocak, suyla nemlendirilmiş karışım tekrar ekşi olacağından güvenle tekrar monte edilebilir. Ek olarak, bu tür malzeme neredeyse sınırsız bir süre çalışmak için uygundur: nemli bir bezle kaplanmış bir çözelti içeren bir kap, birkaç ay sonra bile kurumaz. Öte yandan, bu aynı zamanda dezavantajıdır: kil, bina dışındaki duvarcılık için tamamen uygun değildir.

Kil çözeltisinin görünümü

Soba döşemek için kil harcı nasıl yapılır: video eğitimi

Kireç ve çimento-kireç karışımları: soba döşemek için mi kullanılıyorlar?

Harç

Her durumda, kilden daha pahalıya mal olacak.Hazırlamak için özel bir kireç hamuru veya yumrulu sönmemiş kireç satın almanız gerekecektir. Unutulmamalıdır ki sönmemiş kireç paradan tasarruf etmenizi sağlar, ancak daha sonra ciddi işçilik maliyetleriyle sizi rahatsız etmek için geri gelir: “kaynar kireçten” bir çözüm hazırlamak titiz bir işlemdir, çünkü tüm parçacıkları söndürmeniz gerekir. geçen. Karışımda sönmemiş kireç varsa, duvar dikişi kırılabilir. Harcın kendisi azaltılmış bir ısı direncine ve yangın direncine sahiptir. Beş yüz derecenin altındaki sıcaklıklarda aktif olmayan baca gazlarına dayanabilir. Kil karışımı ile karşılaştırıldığında, daha düşük bir gaz yoğunluğuna sahiptir. Öte yandan, kireç harcı atmosferik nemi emmez, bu nedenle onunla açık havada çalışabilirsiniz. Bitmiş karışım nispeten kısa (kile göre) bir süre içinde kullanıma uygundur: yoğurma işleminden bir ila üç gün sonra fırına sürülebilir.

Kireç söndürme işlemi böyle görünüyor

Çimento-kireç harcı

Sıradan kireçten daha pahalıdır. Ancak, bu kısmen artan gücü ile dengelenir. Öte yandan, buradaki ısı direnci yaklaşık iki kat daha düşüktür: çimento-kireç karışımı, sonuç olmadan sadece 250 dereceye kadar sıcaklıklara dayanacaktır. Çözeltinin gaz yoğunluk indeksi düşüktür. Çoğu durumda fırın temelinin yapımında kullanılır. Oldukça hızlı kurur, bu nedenle hazırlandıktan sonra yalnızca bir saat içinde çalışmaya uygunluğunu korur.

Çimento-kireç harcının görünümü

Kil-şamot ve çimento-şamot çözümleri

Kil-şamot harcı

Geleneksel bir kil karışımının tüm özelliklerine sahiptir, ancak ısıya daha dayanıklıdır (maksimum çalışma sıcaklığı 1300 Santigrat'a ulaşır). Bu malzeme, elbette, kilden daha pahalıdır, çünkü hazırlanması için özel şamot kumu satın almak gerekir. Kil-şamot çözeltileri çoğunlukla bir fırın fırınının yapımında kullanılır.

Çimento-şamot harcı

Oldukça pahalıdır, çünkü yüksek kaliteli bileşenlerin kullanılmasını gerektirir. Mukavemet açısından, karışım çimento-kireç ile eşit göstergelere sahipken, ısı direnci kil-şamot harcı gibidir. Öte yandan, ortalama bir yangına dayanıklılık seviyesine sahiptir. Ancak fırının fırın kısmının döşenmesi için oldukça yeterlidir. Bitmiş çimento-şamot harcının raf ömrü yaklaşık kırk dakikadır. Şunu da belirtmek gerekir ki içindeki bileşenlerin karıştırılması manuel olarak yapılmaz!

Çimento-şamot harcının görünümü

Çok bileşenli duvar karışımlarının adları genellikle en güçlü bağlayıcının adının önce geleceği şekilde derlenir. Bu durumda, çözeltideki içeriğinin yüzdesi en küçük olabilir. Örneğin, çimento-kireç karışımındaki çimento, kireçten 10-15 kat daha azdır.

Yukarıda kullanılan iki terim ayrı bir açıklama gerektirir: "gaz sızdırmazlığı" ve "şamot". Anlamlarına bir göz atalım.

Dönem "gaz yoğunluğu» malzemenin gaz halindeki maddeleri geçirme kabiliyetini gösterir. Çözeltinin gaz yoğunluğu yüksekse, partiküllerin dışarı çıkmasına izin vermeyecek ve difüzyon nedeniyle ısıtılan odanın içine girmeyecektir. Gaz yoğunluğu ve higroskopikliğin birbirini dışlayan kavramlar olmadığına dikkat edilmelidir.Su buharı molekülleri, duman parçacıklarından daha küçük ve daha hareketlidir. Kaliteli bir çözüm, hem gaz sızdırmazlığı hem de higroskopiklik olmak üzere her iki kaliteyi de optimal oranlarda birleştirmelidir. Fırın "nefes almalı" ve aynı zamanda dumanın içeri girmesine izin vermemelidir. Fırın yapı karışımlarını formüle etmenin anahtarı bu gereksinimlerdir.

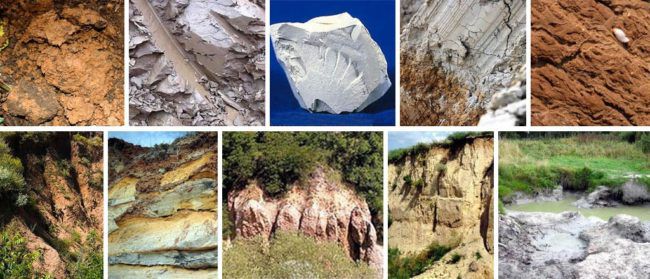

İncelenen ikinci konsepte gelince,havai fişek”özel refrakter ve ısıya dayanıklı malzeme olarak adlandırılır. Özel kil ("yüksek alümina" olarak adlandırılır), zirkonyum bileşikleri, granat kristalleri ve diğer bazı bileşenlerin bir karışımının derin pişirilmesiyle üretilir. Derin ateşleme, tüm kristalizasyon suyunun ondan tamamen serbest bırakılmasından sonra bile, sinterleme ve topakların oluşumuna kadar maddenin sürekli ısıtılmasını sağlaması bakımından normalden farklıdır.

Şamot kili böyle görünüyor

Duvar malzemelerinden nasıl tasarruf edilir?

Görünüşe göre bu sorunun cevabı oldukça açık: fırının şantiyesinde ücretsiz olarak elde edilebilecek eldeki malzemelerin çoğunu yapmak gerekiyor. Bizim durumumuzda, aşağıdaki bileşenleri alabiliriz: kil, kum ve su. Ancak, uygulamanın gösterdiği gibi, gerçekte her şey bu kadar basit olmaktan uzaktır. Herhangi bir suyu alıp, karşısına çıkan ilk kum ve kil ile karıştırıp, sonuç olarak duvarcılık için kaliteli bir karışım elde edemezsiniz. Bir fırın harcı oluşturmak için her bir bileşen için bir takım ciddi gereksinimler ortaya konmuştur. Her birini daha ayrıntılı olarak öğrenelim ve gerekli tüm bileşenleri nasıl seçeceğimizi öğrenelim.

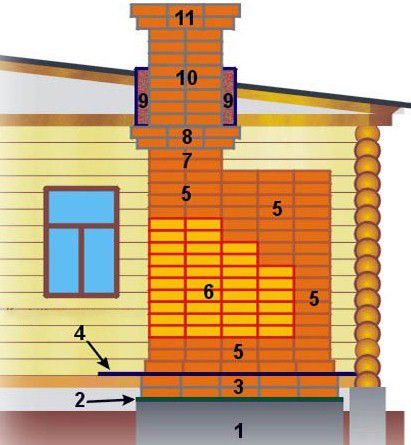

Soba döşemeye uygun yüksek kaliteli kil diğer fosillerden nasıl ayırt edilir?

Oldukça sık, kırık kil yerel soba üreticilerinden ucuza satın alınabilir, ancak kolay yoldan gitmenizi önermiyoruz. Bu tür malzemeler genellikle organik safsızlıklar ile yoğun şekilde kirlenir. Daha sonra, karışımın kıvamını ve bitmiş dikişlerin kalitesini kötüleştirerek çürür ve ayrışırlar. Çevrede iyi kil bulmak ve kendiniz kazmak çok daha karlı. Zorluk, yalnızca yüksek kaliteli tortuları kontamine olanlardan ayırt etmeyi öğrenmekte yatmaktadır.

Kil, özünde, alüminyum oksit Al karışımıdır.2Ö3 ve silikon oksit SiO2 (basit bir ifadeyle, kum). Kil için ana belirleyici parametre, yağ içeriğidir. Buna karşılık, yapısının gücü, plastisitesi, yapışma göstergeleri (diğer yüzeylere yapışma yeteneği), higroskopiklik ve hatta gaz sızdırmazlığı doğrudan ona bağlı olacaktır. Standart olarak, yüzde 62 alümina ve yüzde 38 kum içeren kilin yağ içeriği %100'e eşit olarak alınır ve safsızlık içermeyen saf kumun yağ içeriği sıfır referans noktası - %0 olarak alınır. Fırını döşemek için harcı yoğurmak için ortalama yağ içeriğine sahip kile ihtiyacımız var, çünkü çok yüksek yağ içeriğine sahip bir malzemenin dikişleri kurutma sırasında çatlayacaktır. "Az yağlı" veya denildiği gibi "sıska" kil de dayanıklı değildir.

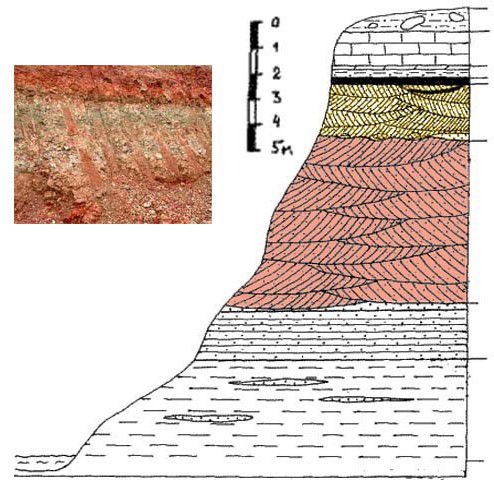

Çeşitli tiplerde kil yatakları

Kil, genellikle onunla karıştırılan birkaç fosil ikizine sahiptir. Ancak diğer mineral malzemelerle fırın çalışması mümkün değildir, bu nedenle onları ihtiyacımız olandan ayırt edebilmek önemlidir.

Kil şeyl ve marn.Malzeme kırılgan taşlı bir kayadır. Gözle görülebilen ve yuvarlatılmış kenarları olan yatay katmanlarda bulunur. Ayrıca bir şeyl numunesi alıp kırarsanız, ortaya çıkan bölüm şeyl yapısını açıkça gösterecektir.

Şeyl görünümü

Tanımlanması en zor olanı, bentonit kili olarak da bilinen bentonittir (bentoglinler). Bu değerli bir mineral kaynağıdır, ancak fırın işinde kullanım için tamamen uygun değildir. Bazen, görünüşte ihtiyacımız olan kilin aynısı olan parlak renklerde bentonit vardır.

Sodyum-kalsiyum bileşikleri, montmorillonit ve diğer safsızlıklardan oluşan bentonit kili, farmakolojide, tıpta, parfümeride, şarap yapımında ve hatta madencilikte kullanımını bulmuştur. Bu mineral bileşiğin benzersizliği, nemi emme yeteneğinde yatmaktadır. Su ile doyurulmuş bentonit, jel benzeri bir duruma geçerek, hacim olarak bir düzine kat sonuçsuz bir şekilde artabilir. Ancak ne yazık ki yangına dayanıklılık, gaz sızdırmazlığı ve ısıya dayanıklılık gibi sıradan kilin özelliklerine sahip değildir. İhtiyacımız olan yapı malzemesinden bentoglini ayırt etmek oldukça kolaydır. Küçük bir test numunesi alıp su dolu bir bardağa koymanız yeterlidir. Kısa bir süre sonra bentonit nemi emecek ve boyut olarak gözle görülür şekilde artacaktır. Yeterli bir süre bekledikten sonra, numunenin jöle gibi görünen, biraz jöle benzeri bir bentonit jele dönüşmesini görebileceksiniz. Sudaki kil böyle bir şeye dönüşmez.

Bentonit kilinin görünümü

Aşağıdaki şekilde ülkemize özgü toprak yapısının şematik bir kesitini görebilirsiniz. Dünyanın üst katmanlarında bulunan kil, organik safsızlıklarla yoğun bir şekilde kirlenir. Yukarıdan, ana kil birikintisi tabakası, önemli miktarda alümina ve kum karışımı olan bir toprak tabakası olan tın ile kaplanır. Diyagramda, tın sarı ile gösterilir. Aslında, ana kil tabakası eşit olmayan yağ içeriğine sahiptir: yukarıdan minimumdur ve toprağın derinliklerine indikçe büyür.

Kil tabakalarının düzenlenmesi şeması

Özel bir numune kullanarak kilin yağ içeriğini belirleyeceğiz. Analiz için hammaddeler bir balçık tabakasından geçtikten sonra toplanmalıdır. Bu durumda - dünyanın yüzeyinden beş metreden başlayarak.

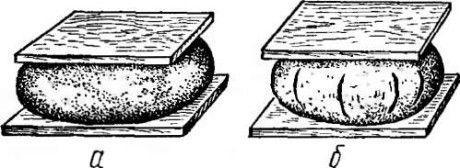

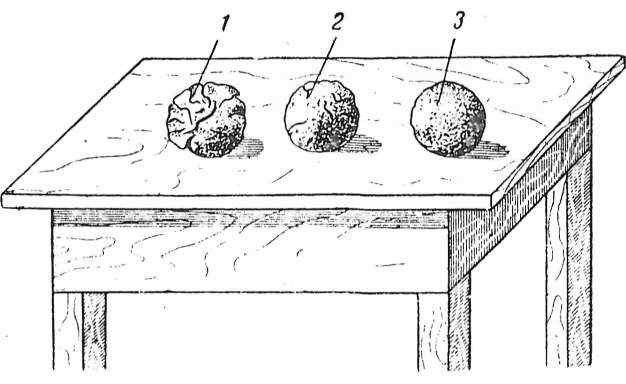

Kil testinin kendisi çok basittir: elimize yarım yumruk hacminde bir malzeme parçası alıyoruz. Ellerimizi suyla ıslatıyoruz ve hamuru gibi yoğurmaya başlıyoruz, numuneye yavaş yavaş bir top şekli veriyoruz.

Kilden yuvarlanan örnek top

Top hazır olduktan sonra ilk çatlaklar oluşana kadar her iki tarafında iki düz tahta ile yavaşça bastırmaya başlıyoruz. Topu çapın en az üçte biri kadar sıkıştırmayı başardıysanız, bu tür kil görevlerimiz için oldukça uygundur. Bir kovaya yaklaşık beş kilogram daha malzeme alıyoruz ve daha sonra konuşacağımız ileri testler için eve taşıyoruz.

Kil örneğinin tahtalarla kontrol edilmesi

Soba duvar harçlarında kullanılan kaliteli su nasıl bulunur

İlk etapta fırın çözümünü oluşturmak için kullanmayı planladığımız suyun kalite göstergelerini kontrol etmek gerekiyor.İş için sadece "yumuşak" su veya en azından orta sertlikte su uygundur. Sertlik, Alman derecesi adı verilen birimlerle ölçülür. Böyle bir derece, çalışılan suyun her litresinde 20 miligram kalsiyum ve magnezyum tuzu olduğu anlamına gelir. Fırın çözeltisinin yoğurulması, ancak su sertliği bu derecenin altındaysa yapılabilir.

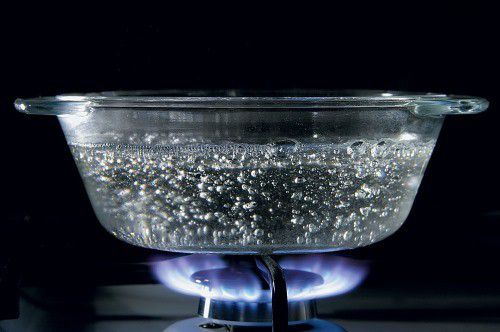

| Suyun parametrelerini belirlemenize izin veren bir deney, bir eczanede yaklaşık 0,2 litre damıtılmış su satın alınmasını gerektirecektir. Ayrıca bir parça çamaşır sabunu alıp küçük parçalara ayırıyoruz. Sabun suda çözünen tuzları nötralize ettiği için bizim göstergemiz olacak. Bir gram standart %72 sabun, yaklaşık 7.2 miligram sertlik tuzunu nötralize eder. Su yumuşatma işlemi tamamlanana kadar sabun çözeltisi köpürmez. Bu bize suyun ne kadar “sert” olduğunu gösterecek. | |

Suyu ısıtın ve üzerine sabun kırıntıları ekleyin. | Damıtılmış suyu yaklaşık 75 dereceye kadar ısıtıyoruz ve içindeki sabunu dikkatlice çözüyoruz. Bu işlem, karışımın köpürmesini önleyerek dikkatli bir şekilde yapılmalıdır. "Göstergemizin" eklenmesi gereken oranlar aşağıdaki gibi olacaktır:

|

Şırıngaya sabunlu bir solüsyon çekin | Sonuç olarak, her şey soğuduktan sonra sözde "titrasyon karışımı" elde edeceğiz. Bir beher yardımıyla, test edilen suyun yaklaşık 500 miligramını ve bir şırıngayla (iğnesiz) - 20 mililitre elde edilen sabun çözeltisini topluyoruz. |

İçinde çözünmüş sabunlu su | Çözeltiyi test edilecek suya damla damla ekleyin ve aynı anda hafifçe karıştırın. İlk olarak, kalsiyum ve magnezyum tuzları ile etkileşime giren sabun, karakteristik gri pullar şeklinde çökelmeye başlayacaktır. Gökkuşağı renginde sabun köpüğü oluşan bir köpük oluşmaya başlayana kadar işleme devam ediyoruz. Kabarcıkların ortaya çıkmasıyla, distilatta çözünmüş sabun eklemeyi bırakırız ve tüm tuzları tamamen nötralize etmek için ne kadar çözeltiye ihtiyacımız olduğuna bakarız. Ardından, basit hesaplamalar yapıyoruz ve suyun sertliğini öğreniyoruz. |

| Diyelim ki 10 mililitresi bir gram sabun içeren saf %100 sabun kullandık. 500 mililitre test edilmiş sudaki bu sabun miktarı, 10 miligram Mg ve Ca tuzlarını çökeltmiş olmalıdır. Bu, bir litre suyun, bir Alman derecesine karşılık gelen 20 mg sertlik tuzu safsızlığı içerdiği anlamına gelir. 80 mililitre sabunlu titrasyon çözeltisi harcarsak, su sertliği 8 derecedir ve fırın duvarcılık için de uygundur. Ana şey, 10-11 birim sertlik sınır değerini geçmemektir. | |

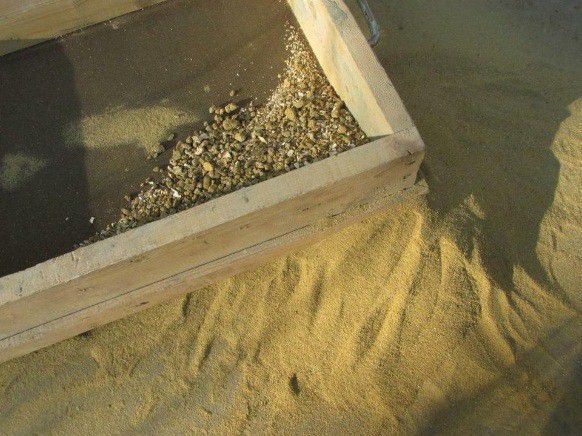

Sobayı döşemek için ne tür kum uygundur? kum hazırlama

Kum gelince, ondan numune almaya gerek yoktur. Kil birikintilerinin yanında, her zaman feldspat içeren beyaz kuvars kumu ve sarı ara katmanları bulabilirsiniz. Birincisi, herhangi bir fırın yapısı oluşturmak için uygundur ve ikincisi, en sıcak kısım olan ocak hariç tüm elemanların döşenmesinde kullanılabilir. İş için kum hazırlamanın önemli miktarda su gerektireceğini unutmayın. Bu nedenle kesintisiz su temini ile ilgili sorunları önceden çözmeye özen göstermelisiniz.

Kendi kendine biriken kum, önce 1-1,5 milimetre gözenekli bir elekten geçirilmelidir. Bu, çeşitli büyük döküntülerden kurtulmanıza ve gerekli kesir setini almanıza olanak tanır. Kendiliğinden kazılan kum için en büyük sorun organik kirlilikler ve içinde yaşayan çeşitli canlı mikroorganizmalardır. Kum onlardan temizlenmelidir, aksi takdirde duvar dikişleri zamanla bozulabilir.

Bir elek ile kum eleme

Birçok endüstriyel kum temizleme yöntemi vardır, ancak bunların hepsi önemli enerji maliyetleri ile ilişkilidir. Paradan tasarruf etmek için herkes için basit ve erişilebilir bir yıkama yöntemi kullanacağız.

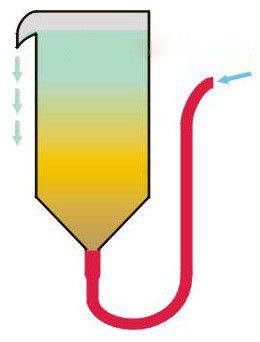

Bir temizleme aparatının üretimi için 15-20 santimetre çapında bir boru parçasına ihtiyacımız var. Yüksekliği kalınlığının yaklaşık üç katı olmalıdır. Hacmin üçte birini kumla dolduruyoruz ve yüksek basınç altında alttan su veriyoruz. Su jetinin gücü, yıkanan kum girdap yapacak, ancak üstte bulunan gidere akmayacak şekilde seçilmelidir. Gidere temiz su aktıktan sonra on dakika daha bekleyip işlemi bitiriyoruz. İlk temizlenmiş kum partisi hazır. Sadece kurutmak için kalır.

Kum yıkamak için aparatın şeması

Kumu yıkayarak filtreleme yöntemi, ihtiyaç duymadığımız çeşitli alümina kalıntılarını da ondan çıkarmanıza izin verir.

Fırını döşemek için harç oranları, ne kadar kum, su ve kil olmalıdır?

Bir inşaat fırını harcının hazırlanmasında önemli bir adım, kum ve kil arasındaki optimal oranı belirlemektir. Yukarıdaki algoritmaya göre seçilen kil örneğini eve getirdikten sonra ikiye bölmek gerekiyor.İlk yarıyı bir kenara koyduk ve ikincisini tekrar beş özdeş parçaya böldük. Her birini ayrı bir tabağa koyuyoruz ve oraya su ekliyoruz (sertlik 11 Alman derecesine kadar), kilin hacminin yaklaşık dörtte biri.

Ardından, kili suda topallamaya bırakın. Tipik olarak, bu işlem yaklaşık 24 saat sürer. Bir gün sonra, iyice karıştırın ve büyük topakları ayıklamak için ağ gözü üç milimetre olan bir elekten geçirin.

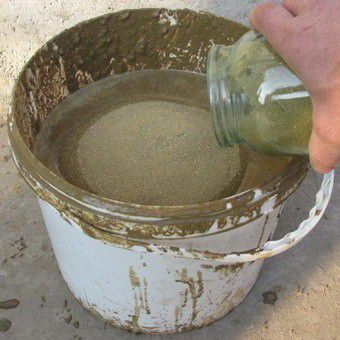

Suda kil sarkması

Süzülen çözeltinin bulunduğu kabı tekrar çamurun üzerine koyuyoruz. Çöktürüldükten sonra çözeltinin yüzeyinde çamurlu bir bulamaç (“çamur” olarak adlandırılan) göründüğünde, zemine dökerek çıkarırız.

Her şey, şimdi hazırlanan kil ile her kaba kum eklemeye başlayabilirsiniz. Bu, aşağıdaki oranlarda yapılmalıdır:

- İlk kap - kum eklemeyin;

- İkincisi, bir kısım kumdan dört kısım kil;

- Üçüncüsü iki kısım kumdan dört kısım kil;

- Dördüncü - 3 kısım kum ve dört kısım kil;

- Beşinci - kum ve kil aynı miktarda eklenir.

Konteynerlerin her birine kum ilavesi, kademeli olarak, küçük porsiyonlarda, birkaç yaklaşımla yapılmalıdır (optimal olarak - en az üç ve en fazla yedi). Her şeyi çok dikkatli bir şekilde karıştırmanız gerekiyor. Bir önceki kum karışımında tamamen eşit olarak çözülmeden sonraki kum parçasını eklemek için acele etmeyin. İyi karıştırılmış bir kil-kum harcı belirlemek oldukça kolaydır: sadece parmaklarınızın arasında ovalamaya çalışın. Bireysel kum tanelerinin pürüzlülüğü hissedilmezse, her şey doğru yapılır.

Kile kum ekleyin

Kil-kum harcının hazırlanmasındaki bir sonraki adım, prototiplerin üretimi olacaktır.Beş kabın her birine kil alıyoruz ve dönüşümlü olarak şunları yapıyoruz:

- Yaklaşık 35 santimetre uzunluğunda ve bir buçuk santimetre çapında iki demet;

- Beş santimetre çapında bir top yapıyoruz;

- 12-15 milimetre kalınlığında ve 7.5-8.5 santimetre yarıçapında yuvarlak bir kil keki.

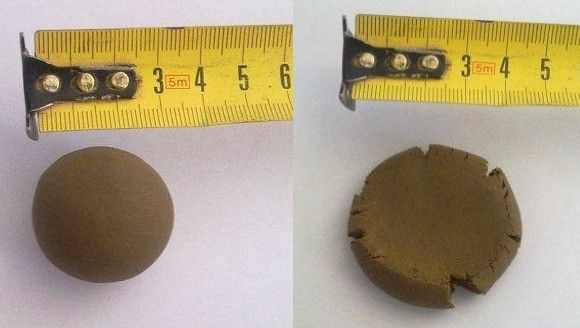

Sonuç olarak, elimizde işaretlenmesi ve bina içinde kurumaya bırakılması gereken tam olarak 20 numune olacaktır. Normal kurutma için numuneler hava akımına ve doğrudan güneş ışığına maruz bırakılmamalıdır. Genellikle kıtıklar birkaç gün içinde kurur, ancak kekler ve toplar iki düzine gün kadar sürebilir. Top kırışmazsa ve kek ikiye bükülmeyi bıraktıysa, malzeme tamamen kurumuştur.

Kil top ve kek

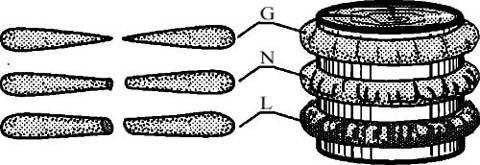

Numuneler test için hazır olduğunda, kil çözeltisinin yağ içeriğini belirlememizi sağlayan bir sonraki klasik deneye geçiyoruz. Bunu yapmak için, kürek sapının etrafına bir kil turnike sarıyoruz, sonra parçalıyoruz ve sonuçları gözlemliyoruz:

- Şekil G'de belirtilen yağlı kil (Almanca "gresy" - yağlı) pratik olarak çatlamaz ve turnike ikiye bölündüğünde, boşluk damla şeklinde uçlara sahip olacaktır.

- Normal yağ içeriğine sahip (N olarak işaretlenmiş) kil çatlamış bir üstte kurutulmuş tabakaya sahip olacaktır ve turnike kırıldıktan sonra, ayrılma noktasındaki kalınlığı orijinalin yaklaşık beşte birine eşit olacaktır. Bunlar seçmemiz gereken örnekler.

- L (Almanca "Yalın" - yalın'dan) olarak adlandırılan kuru (sıska) kil, maksimum derin çatlak sayısı ile işaretlenecek ve kırıldığında, yedek parçalarının ayrıldığı noktada en büyük alana sahip olacaktır. .

Kural olarak, seçimden sonra, görünüşte uygun olan birkaç (genellikle 2 veya 3) örnek kalır.

Kilin yağ içeriğinin belirlenmesi

Kurutulmuş toplar ve kekler, son "kil dökümünü" gerçekleştirmemize yardımcı olacaktır. Çıplak zeminden bir metre yükseklikten örnekler bırakıyoruz. Bunlardan en dayanıklısı, gerekli kum ve kil kıvamını gösterecektir. Bir metreden düştükten sonra tüm numuneler bozulmadan kaldıysa, en dayanıklısını belirleyene kadar yüksekliği kademeli olarak artırmaya başlarız.

Bir kek örneğini kullanarak kil-kum harcının kontrol edilmesi

Bir top örneğini kullanarak kil-kum harcının kalitesini kontrol etme

Fırını döşemek için harcı hazırlamanın bir sonraki adımı, gerekli su oranının karışımdaki kum oranına hesaplanması olacaktır. Kil karışımının normal yağ içeriğine sahip olacağı fiziksel sınırlar oldukça geniştir. Ana görevimiz, fırını kendimiz için yaptığımız için, bağlantı dikişlerinin malzemesinin gaz sızdırmazlığının mükemmel göstergeleri ile yapıyı olabildiğince güçlü hale getirmektir.

Öncelikle deneme numunesi alınırken kalan kil elenir. Kili, kumla eşit şekilde karışması için küçük hücreli bir elekten geçiriyoruz. Gerekli miktarda hazırlanmış yıkanmış kum ekleyin. Deneyler sayesinde kum ve kil oranlarını daha erken öğrendik. Su eklemeye başlıyoruz ve yavaş yavaş çözeltiyi yoğuruyoruz. Suyun daha önce bahsettiğimiz sertlik parametrelerini karşılaması gerektiğini unutmayın.

Sonra elimize bir mala alıp karıştırılan çözeltinin yüzeyinde bir oyuk açıyoruz.

Maladan (mala) gelen iz, çözümün hazır olup olmadığını belirlemeye yardımcı olacaktır.

- Yırtık bir oyuk, yeterli su olmadığını gösterir (Şek. 1)

- Malanın hemen arkasındaki oyuk yüzmeye başlarsa, suyla aşırıya kaçarlar (Şekil 2) Çözeltiyi savunuruz, çamuru ayrı bir kapta çıkarın. Doldurulan su ile sıkılan çamur arasındaki hacim farkı bize gerekli optimal oranı gösterecektir.

- Gerekli miktarda su ile hemen tahmin etmeniz durumunda, mala, karıştırılan çözeltinin yüzeyinde kenarları vurgulanmış net, iyi ayırt edilebilir bir eşit işaret bırakacaktır (Şekil 3).

Kil harcının oranları ve uygun şekilde hazırlanması, mukavemet testi

Kil harcımızın yeterince güçlü olup olmayacağını ve gerekli yapışma derecesine sahip olup olmayacağını öğrenmek için çapraz test adı verilen teste izin verecektir. Bu son deneyim, tüm hazırlık malzemesi kontrollerimizin sonuçlarının ne kadar doğru olduğunu ve fırın karışımını oluşturan bileşenleri ne kadar iyi temizlediğimizi gösterecektir.

Kontrol etmek için, biri yere düz olarak yerleştirdiğimiz ve en büyük düzlemini (“yatak” olarak adlandırılan) hazırlanmış ince bir test kil harcı tabakasıyla kapladığımız birkaç tuğlaya ihtiyacımız var. Üzerine ikinci bir tuğla koyduk ve mala ile vurarak karışımı yaklaşık kurumaya bıraktık. On dakika. Daha sonra üstte bulunan tuğlayı parmaklarımızla tutup yukarı çekiyoruz. Belli bir yüksekliğe yükselttikten sonra, yapıyı ağırlıkla sallarız: alt tuğla aynı anda çıkmadıysa, tüm hazırlık çalışmalarının dikkatli bir şekilde yapıldığı ve kil harcının tüm oranlarını doğru hesapladığımız anlamına gelir. .

Fırını döşemek için harcı hazırlamanın bireysel ayrıntılarını hala anlamadıysanız, bu videoyu izlemenizi öneririz:

Fırını döşemek için harcın uygun şekilde hazırlanması: video dersi

Video: Fırın döşemek için kil bileşimi nasıl hazırlanır