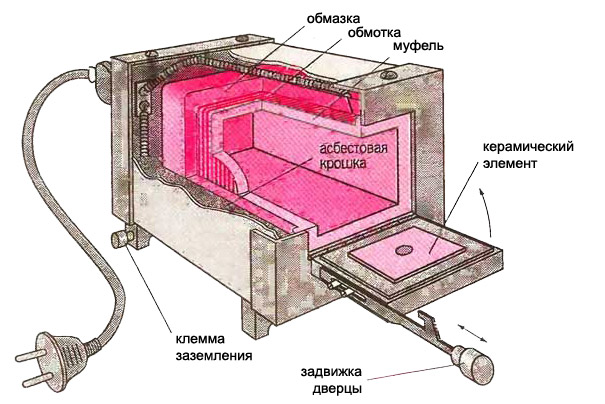

Los hornos de mufla son un diseño, cuyos elementos calefactores le permiten alcanzar la temperatura requerida para cocer cerámica, fundir metales, endurecer acero en un taller personal. Los joyeros y otros artesanos cuyo taller está en casa entienden el valor de tal diseño. Y dado el alto costo de los hornos de mufla producidos en fábrica, dicho horno, fabricado de forma independiente, es de particular importancia.

El dispositivo del horno eléctrico de mufla.

Contenido

Clasificación de los hornos de mufla.

Según el tipo de elementos calefactores, los hornos de mufla se dividen en:

- eléctrico;

- gas.

Por propósito, se dividen en:

- para fundir metales;

- para cocer cerámica;

- para fundir vidrio;

- para endurecer metales;

También hay hornos de mufla industriales y caseros.

Horno de mufla industrial con automatización

Pero es imposible hacer estufas de gas en casa, aunque el gas es más barato que la electricidad, ya que tales experimentos están prohibidos por ley. El control eléctrico del horno proporciona la comodidad del control de temperatura.

Por tipo constructivo, los hornos de mufla se dividen en:

- horizontal (el más simple);

- vertical o tipo maceta;

- en forma de campana;

- tubular.

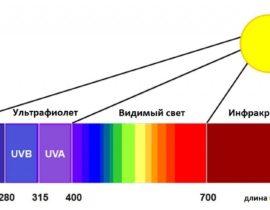

El calentamiento se puede realizar en aire, en vacío o en medio gaseoso.En casa, solo es posible diseñar un horno con tratamiento térmico de productos en un ambiente de aire.

Con la implementación independiente del horno de mufla, se le puede dar la forma y el volumen deseados, decorado en un estilo adecuado para el interior.

Las partes principales de la estructura.

- La parte exterior del horno, la carcasa (carcasa) Como carcasa para el futuro horno de mufla, es conveniente utilizar una estufa de gas en desuso, o más bien un horno o una estufa eléctrica. Para usarlos, se desmontan todas las piezas de plástico. En el caso de que no sea posible utilizar tales opciones de carcasa, se suelda de chapa (al menos dos milímetros de espesor).

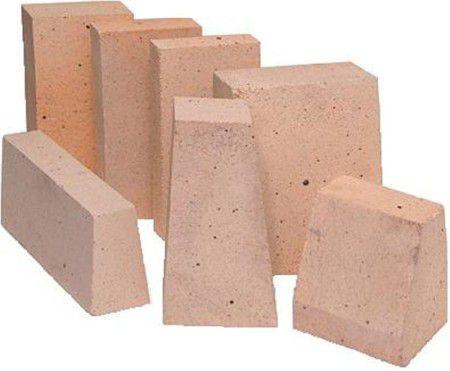

- Capa de aislamiento térmico. Esta parte del diseño es extremadamente importante. La eficiencia del horno y la pérdida de calor en la que incurrirá depende de su calidad. La capa interna de aislamiento térmico es un ladrillo refractario (arcilla refractaria) que puede soportar temperaturas de hasta mil grados.

- La capa exterior, que reduce la pérdida de calor hacia el espacio circundante, está hecha de perlita o lana de basalto. El asbesto no es seguro de usar; cuando se calienta, se liberan sustancias cancerígenas a la atmósfera.

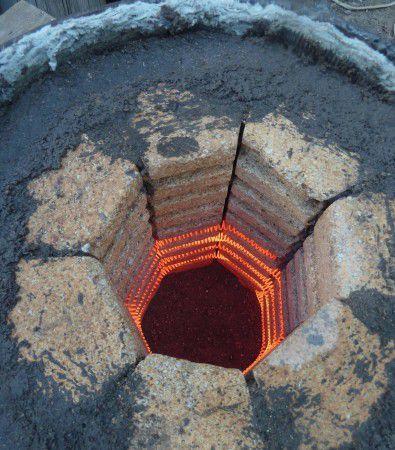

- Elementos que calientan directamente el espacio de trabajo. Los elementos calefactores dentro del horno de mufla son espirales retorcidas de nicromo o alambre fechral. Espesor 1 mm. El alambre de nicromo (níquel-cromo) es muy dúctil y resistente a la corrosión.

- El alambre de Fechral (aluminio, cromo, hierro) es algo más económico debido a la ausencia de aluminio en la composición y además tiene las propiedades necesarias para su uso en un horno de mufla.

Lista de materiales y herramientas para el montaje de la estructura.

- amoladora (máquina para moler y cortar materiales) con ruedas de corte para metal;

- maquina de soldar;

- chapa de acero >2 mm de espesor;

- esquinas de metal;

- ladrillo resistente al fuego de arcilla refractaria;

- mezcla refractaria;

- silicona resistente al calor;

- aislante térmico de basalto (lana, densidad 200 kg/m3) o perlita;

- gafas y respirador;

- alambre de nicromo (fechral) con una sección transversal de 1 mm;

- cortadores de alambre o tijeras para metal.

Tecnología de construcción de hornos de mufla

El procedimiento para realizar el trabajo de un horno de mufla horizontal o vertical es similar, la diferencia radica en la disposición de los elementos del horno.

- El cuerpo del horno de mufla está hecho de chapa de hierro. Cortamos una tira rectangular del tamaño requerido con una amoladora, la doblamos en un radio y sellamos la costura con la ayuda de soldadura. Para evitar la formación de corrosión, puede cubrir el metal con varias capas de pintura refractaria. Soldamos la parte inferior al cilindro resultante. Para hacer esto, cortamos un círculo del diámetro requerido de una lámina de acero, igual al diámetro del cilindro. Reforzamos las paredes y el fondo con herrajes metálicos. El cuerpo está hecho de tal volumen que es posible colocar una capa protectora contra el calor y ladrillos refractarios en el interior.

- Si se usa un refrigerador viejo para el gabinete, fortalecemos de manera similar su fondo y paredes con esquinas o tubos de metal.

- Colocamos la parte interna del cuerpo con una gruesa capa de lana de basalto.

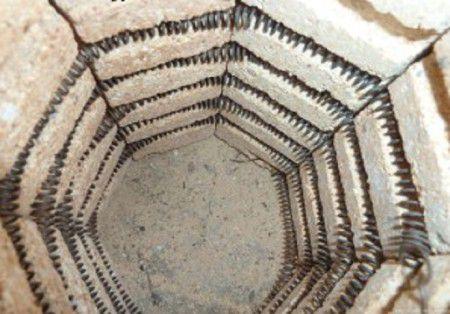

- Para la fabricación de la capa térmica interna (acumulador de calor) utilizamos ladrillos refractarios de arcilla refractaria. La tarea es unir los ladrillos en la cantidad de siete piezas en forma de tubería, que luego servirá como cámara de trabajo del horno.

- Para hacer esto, colocamos los ladrillos en una fila y hacemos marcas en cada ladrillo, a lo largo de los cuales cortaremos. La forma de los ladrillos después del corte debe permitir ensamblar todos los ladrillos en forma de tubo hueco. La poda se realiza con un molinillo. Para mayor comodidad, los ladrillos están numerados. Después de recortar, los juntamos y los fijamos con alambre, verificando la corrección del corte. Si es necesario, corregimos el formulario, logrando precisión.

¡Importante! Al cortar ladrillos, asegúrese de proteger sus ojos y órganos respiratorios del polvo con gafas y un respirador. El trabajo debe realizarse al aire libre o en un área bien ventilada.

Colocamos el tubo de ladrillo formado en el cuerpo con una capa de aislamiento térmico.

Luego, en la superficie interna de los ladrillos, es necesario cortar ranuras para el cable.

Pero primero, a partir de una bobina de nicromo o alambre fechral, es necesario hacer una espiral con un diámetro de unos 6 mm. Para hacer esto, enrollamos el cable en la base (lápiz, electrodo de soldadura o varilla de metal delgada), sacamos los ladrillos y los colocamos nuevamente sobre una superficie plana en una fila.

Aplicamos una espiral, hacemos marcas para futuros surcos, que cortaremos en ladrillos con un molinillo. Verificamos la corrección de las líneas con un nivel de construcción. En última instancia, dentro del espacio de trabajo, el cable se colocará en espiral desde la parte inferior hasta la parte superior del espacio de trabajo. Es importante que las vueltas no se toquen, de lo contrario se producirá un cortocircuito.

Para sacar los extremos del cable fuera de la cámara de trabajo y conectarlos a la máquina, entre dos ladrillos adyacentes insertamos tres piezas largas y delgadas de baldosas de cerámica con canales delgados aserrados para el cable.

El uso de estos cables cerámicos en el futuro facilitará la reparación del horno de mufla.

Conmutación eléctrica con tres niveles de potencia

- para la primera etapa de potencia, es necesario conectar dos circuitos de bobina en serie;

- la segunda etapa implica una conexión separada de la espiral inferior;

- la tercera etapa de potencia es la conexión en paralelo de dos circuitos.

¡Al encender las espirales, la conexión a tierra es obligatoria!

Colocamos la estructura terminada de la cámara de trabajo en una carcasa con una capa de material aislante térmico y un ladrillo colocado en la parte inferior, cubriéndolo con arcilla refractaria (horno) o pegamento refractario.

Para sacar los canales de cerámica fuera de la caja, perforamos agujeros en ella.

Hacemos la cubierta de chapa de acero, cortándola al tamaño del horno y fijando ladrillos refractarios con arcilla para horno. Desde arriba soldamos los diablos, manijas y marquesinas. Para la estanqueidad, aplicamos una capa de silicona resistente al calor a lo largo de los bordes de la tapa y en las paredes adyacentes del horno de mufla, habiendo previamente desengrasado a fondo las superficies.

Después de que el horno se haya secado por completo, conectamos el cable a una máquina eléctrica con un estabilizador y realizamos una serie de pruebas, ajustando la potencia de calentamiento de las espirales y la temperatura en el espacio de trabajo, aumentando o disminuyendo el voltaje de la red.

¡Importante! Para asegurarse de que la estufa esté completamente seca, enciéndala a la máxima potencia y verifique que no salga vapor de las superficies de la estufa.

La puerta debe estar bien cerrada mientras el horno está en funcionamiento.

Video - horno de mufla casero