Quizás, no se puede imaginar una casa privada acogedora sin una buena estufa o chimenea. Además, hasta el día de hoy, muchas personas que viven en áreas no gasificadas simplemente se ven obligadas a calentar con leña.

Mortero de ladrillo para proporción de horno

Por un lado, esta es la forma de calefacción más respetuosa con el medio ambiente y, por otro lado, es rentable. Los precios de los combustibles alternativos y de la electricidad continúan creciendo de forma sostenida, por lo que es necesario buscar la mejor salida a esta situación.

Mucha gente quiere aprender a colocar estufas, y esto se debe no solo al deseo de ahorrar dinero en calefacción en invierno. Las habilidades prácticas adquiridas durante la capacitación pueden ser una excelente ayuda para desarrollar un negocio personal. La demanda de trabajo en hornos crece cada año, lo que crea perspectivas de ingresos bastante altos.

Contenido

- Resistente al calor, resistente al calor, resistente al fuego: ¿cuál es la diferencia?

- ¿Qué soluciones se utilizan al colocar elementos individuales de un horno de ladrillos?

- Tipos de morteros para estufas de obra y sus principales propiedades

- ¿Cómo ahorrar en materiales de albañilería?

- ¿Cómo distinguir la arcilla de alta calidad adecuada para colocar una estufa de otros fósiles?

- Cómo encontrar agua de calidad utilizada en morteros de albañilería para estufas

- ¿Qué tipo de arena es adecuada para colocar la estufa? Preparación de arena

- Las proporciones del mortero para colocar el horno, ¿cuánta arena, agua y arcilla deben ser?

- Proporciones y preparación adecuada del mortero de arcilla, ensayo de resistencia

- Preparación adecuada del mortero para colocar el horno: lección en video

- Video: Cómo preparar una composición de arcilla para colocar un horno.

Resistente al calor, resistente al calor, resistente al fuego: ¿cuál es la diferencia?

Los fabricantes de estufas principiantes a menudo experimentan algunas dificultades para comprender la terminología correctamente. En lo que respecta a los morteros para mampostería de hornos, la mayor confusión surge con los conceptos de resistencia al calor, resistencia al calor y resistencia al fuego del material. Estos parámetros son fundamentales en el negocio de los hornos, por lo que ahora intentaremos aclarar su significado y aclarar la comprensión de este tema.

resistente al calor Es un material que puede soportar el calentamiento a altas temperaturas. Al mismo tiempo, durante su enfriamiento posterior, la estructura y composición química se conservan y no se producen cambios de forma irreversibles. Además, los materiales resistentes al calor en estado calentado aún pueden soportar la sobrecarga física especificada original sin el riesgo de una posible destrucción.

Propiedad principal resistente al calor materiales - resistencia a los efectos de la temperatura, siempre que se conserven las propiedades mecánicas originales. Las sustancias y los compuestos resistentes al calor tienen una expansión térmica menor en un orden de magnitud que los resistentes al calor.Dichos materiales se utilizan en el diseño no solo de hornos, sino también de dispositivos mecánicos que funcionan en condiciones de temperatura extrema, mientras están sujetos a poderosos efectos dinámicos.

Finalmente, refractario Los materiales son compuestos resistentes al calor o resistentes al calor que, entre otras cosas, pueden resistir fácilmente la acción de sustancias químicamente activas (a menudo agresivas) contenidas en sustancias gaseosas. En concreto, en el caso de la mampostería de estufas, ésta puede ser humo o productos de la descomposición térmica del combustible.

Todas las soluciones y materiales utilizados en la construcción de hornos deben ser resistentes al calor y refractarios. Este requisito se aplica incluso a aquellos elementos que, en el funcionamiento normal de la estufa, no se calientan más de cuatrocientos grados. Ninguna mezcla de construcción estándar cumple con estos parámetros.

¿Qué soluciones se utilizan al colocar elementos individuales de un horno de ladrillos?

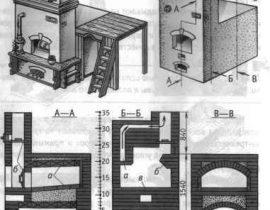

La elección del mortero para el trabajo debe realizarse según la parte de la estufa que se utilizará para la colocación. Usando el diagrama a continuación, echemos un vistazo más de cerca a cada uno de ellos.

Diagrama estructural general de la mampostería de un horno estándar

- Base de hormigón armado base del horno, que también se llama almohada o raíz. Está hecho de acuerdo con la tecnología estándar, sin embargo, sin falta, para evitar consecuencias desagradables, debe separarse físicamente de los cimientos de la casa. La necesidad de cumplir con esta condición se explica por las diferencias en el grado de contracción del edificio y el horno que contiene.

- Capa impermeabilizante. Para crearlo, el material para techos es perfecto, que debe colocarse sobre la base en varias capas.

- En realidad, la base del horno en sí. Dado que no está sujeto a fuertes efectos térmicos, no requiere el uso de mezclas particularmente resistentes al calor durante la albañilería. Al mismo tiempo, la confiabilidad de toda la estructura depende de la calidad del ensamblaje de este elemento del horno. Hay casos en que, debido a errores en la colocación de los cimientos, fue necesario desmontar completamente el horno y rehacerlo de una manera nueva. Para el trabajo se utilizan mezclas complejas de cemento y cal de tres o más componentes. Bueno, como material de construcción principal, el ladrillo macizo rojo es el más adecuado aquí.

Para la fabricación de estufas compactas o estufas de gran tamaño (por ejemplo, una estufa rusa), también puede usar una mezcla de cal convencional.

- Una capa de aislamiento térmico con una zona ciega al fuego. Está hecho de un cartón mineral o lámina de asbesto, sobre el cual se coloca una lámina de hierro, recubriendo toda la estructura con una capa de acabado de tela de fieltro empapada en la llamada leche de arcilla (esta es una solución de arcilla diluida muy líquida , cómo prepararlo, lo diremos a continuación).

- Un intercambiador de calor que acumula la energía liberada durante la combustión de la leña. Es una de las partes principales del llamado cuerpo del horno. Durante el encendido, rara vez se calienta por encima de los seiscientos grados, pero está sujeto a una influencia muy activa del humo y otras sustancias gaseosas emitidas durante la combustión. No es raro que el condensado ácido destructivo se deposite en la superficie interna de la mampostería que retiene el calor. El ladrillo se usa aquí especial: horno, marca M150, cerámica roja de cuerpo completo. Los ladrillos se unen con una solución de arcilla simple de un componente.Cabe señalar que el término "simple" se refiere solo a la composición de la mezcla de construcción. Su preparación es un proceso bastante laborioso, cuyas características consideraremos a continuación.

- La parte del fuego del cuerpo de la estufa también se llama horno. Está expuesto a la influencia química media de los gases, pero se calienta a temperaturas muy altas, hasta 1200 grados. Para la albañilería se utilizan los llamados ladrillo refractario y mortero refractario del tipo arcilla-chamota.

- Fuente chimenea. Está hecho del mismo ladrillo y fijado con el mismo mortero, que se indica en el párrafo No. 5, ya que este elemento del horno está sujeto a la misma temperatura e influencia química que la parte de su cuerpo que acumula calor.

- "Fluffing" la chimenea de la estufa. Su tarea es crear una conexión mecánica flexible que conecte el techo y la chimenea. Le permite evitar una situación en la que es posible un hundimiento del techo. La pelusa se puede reparar por separado, no requiere un desmontaje completo de toda la estructura. El ladrillo para albañilería se toma como horno estándar, y un mortero tipo cal es ideal para colocar esta parte del horno.

- El corte ignífugo es una caja de metal especial llena de una sustancia aislante del calor no inflamable.

- tubo de chimenea. Este elemento está expuesto al viento y la precipitación. Se calienta débilmente, por lo tanto, la tubería se coloca a partir de un ladrillo rojo estándar. Sin embargo, para mayor confiabilidad y resistencia al calor, se usa mortero de cal.

- Ahuecar el tubo de la chimenea (11). Está hecho de los mismos materiales que se utilizan al colocar la parte principal de la tubería.

Tipos de morteros para estufas de obra y sus principales propiedades

Después de revisar el párrafo anterior del artículo, es posible que haya notado que para colocar varios componentes del horno, se recomienda usar su propio tipo de mortero que sea más adecuado para el trabajo. Veamos cada uno de ellos con más detalle.

Mortero de arcilla para colocar el horno: los pros y los contras.

El mortero de arcilla es el material de construcción más barato. Por regla general, se puede obtener y preparar en casa por su cuenta. Consideraremos este proceso en detalle más adelante, ya que la preparación de los componentes compuestos en sí es bastante laboriosa y requiere una instrucción por separado. La fuerza de la solución de arcilla, así como su resistencia al calor, es media. La composición es capaz de soportar temperaturas de hasta 1100 grados centígrados sin consecuencias. En cuanto a la resistencia al fuego, aquí la arcilla es prácticamente incomparable: no se enciende y solo el ácido fluorhídrico y el fluoroantimonoso pueden disolverla. También cuenta con indicadores absolutos de densidad de gas. Una estufa doblada sobre mortero de arcilla se puede volver a montar de manera segura, ya que la mezcla humedecida con agua volverá a agriarse. Además, dicho material es adecuado para trabajar durante un período de tiempo casi ilimitado: un recipiente con una solución cubierta con un paño húmedo no se secará incluso después de un par de meses. Por otro lado, esta es también su desventaja: la arcilla es completamente inadecuada para la mampostería fuera de las instalaciones.

La aparición de la solución de arcilla.

Cómo hacer un mortero de arcilla para colocar una estufa: instrucción en video

Mezclas de cal y cemento-cal: ¿se utilizan para colocar estufas?

Mortero

En cualquier caso, costará más que la arcilla.Para prepararlo tendrás que adquirir una masa especial de lima o cal viva en terrones. Cabe señalar que la cal viva le permitirá ahorrar dinero, pero luego volverá a atormentarlo con serios costos de mano de obra: preparar una solución a partir de "cal hirviendo" es un proceso escrupuloso, porque necesita extinguir todas las partículas hasta el final. ultimo. Si hay cal viva en la mezcla, entonces la costura de mampostería puede romperse. El mortero en sí tiene una resistencia al calor y una resistencia al fuego reducidas. Es capaz de soportar gases de combustión inactivos con temperaturas por debajo de los quinientos grados. En comparación con la mezcla de arcilla, tiene una densidad de gas más baja. Por otro lado, el mortero de cal no absorbe la humedad atmosférica, por lo que puedes trabajar con él en exteriores. La mezcla terminada es adecuada para su uso en un período de tiempo relativamente corto (en relación con la arcilla): se puede poner en el horno de uno a tres días después de amasar.

Así es como se ve el proceso de apagado de la cal

Mortero de cemento y cal

Cuesta más que la cal ordinaria. Sin embargo, esto se compensa en parte por su mayor fuerza. Por otro lado, la resistencia al calor aquí es aproximadamente dos veces menor: la mezcla de cemento y cal resistirá temperaturas de hasta 250 grados sin consecuencias. El índice de densidad del gas de la solución es bajo. En la mayoría de los casos, se utiliza para la construcción de la base del horno. Se seca con bastante rapidez, por lo que conserva la idoneidad para el trabajo solo dentro de una hora después de la preparación.

Aspecto del mortero de cemento y cal

Soluciones arcilla-chamota y cemento-chamota

Mortero de arcilla-chamota

Tiene todas las propiedades de una mezcla de arcilla convencional, pero es más resistente al calor (su temperatura máxima de funcionamiento alcanza los 1300 Celsius). Este material, por supuesto, es más caro que la arcilla, ya que para su preparación es necesario comprar arena especial de arcilla refractaria. Las soluciones de arcilla y chamota, en su mayor parte, se utilizan para la construcción de un horno de horno.

Mortero de cemento y arcilla refractaria

Es bastante caro porque requiere el uso de componentes de alta calidad. En términos de resistencia, la mezcla tiene indicadores iguales a los de cemento y cal, mientras que la resistencia al calor es como la de un mortero de arcilla y chamota. Por otro lado, tiene un nivel medio de resistencia al fuego. Sin embargo, es suficiente para colocar la parte del horno del horno. La vida útil del mortero de cemento y arcilla refractaria terminado es de unos cuarenta minutos. También hay que señalar que la mezcla de componentes en él no se realiza manualmente!

Aspecto del mortero de cemento-chamota

Los nombres de las mezclas de mampostería de varios componentes generalmente se compilan de tal manera que el nombre del aglutinante más fuerte aparece primero. En este caso, el porcentaje de su contenido en la solución puede ser el más pequeño. Por ejemplo, el cemento en una mezcla de cemento y cal es de 10 a 15 veces menos que la cal.

Dos términos utilizados anteriormente requieren una explicación separada: "hermeticidad al gas" y "chamota". Echemos un vistazo a su significado.

El término "densidad de gases» indica la capacidad del material para pasar sustancias gaseosas. Si la solución tiene una alta densidad de gas, entonces no dejará salir partículas y, debido a la difusión, no entrarán en la habitación calentada. Cabe señalar que la densidad del gas y la higroscopicidad no son conceptos mutuamente excluyentes.Las moléculas de vapor de agua son más pequeñas y más móviles que las partículas de humo. Una solución de buena calidad debe combinar en proporciones óptimas ambas cualidades, tanto la estanqueidad al gas como la higroscopicidad. El horno debe "respirar" y, al mismo tiempo, no dejar entrar humo. Son estos requisitos los que son clave para formular mezclas para la construcción de hornos.

En cuanto al segundo concepto en consideración,arcilla refractaria”se denomina material refractario especial y resistente al calor. Se produce mediante cocción profunda de una mezcla de arcilla especial (la llamada "alta alúmina"), compuestos de circonio, cristales de granate y algunos otros componentes. La cocción profunda se diferencia de la habitual en que proporciona el calentamiento continuo de la sustancia incluso después de la liberación completa de toda el agua de cristalización, hasta la sinterización y la formación de grumos.

Así es como se ve la arcilla de chamota

¿Cómo ahorrar en materiales de albañilería?

La respuesta a esta pregunta, al parecer, es bastante obvia: es necesario aprovechar al máximo los materiales disponibles, que se pueden obtener de forma gratuita en el sitio de construcción del horno. En nuestro caso, por nuestra cuenta, podemos obtener los siguientes componentes: arcilla, arena y agua. Pero, como muestra la práctica, en realidad todo está lejos de ser tan simple. No puede simplemente tomar agua, mezclarla con la primera arena y arcilla que encuentre y, como resultado, obtener una mezcla de buena calidad para la mampostería. Se presentan una serie de requisitos serios para cada componente para crear un mortero de horno. Aprendamos sobre cada uno de ellos con más detalle y aprendamos cómo seleccionar todos los componentes necesarios.

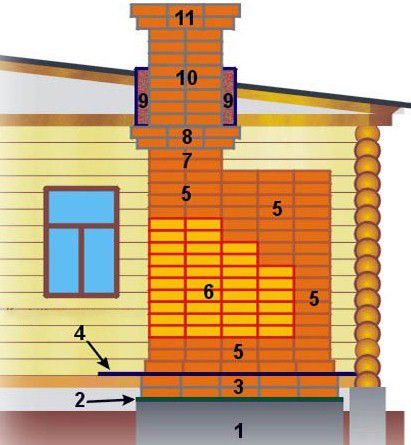

¿Cómo distinguir la arcilla de alta calidad adecuada para colocar una estufa de otros fósiles?

Muy a menudo, la arcilla rota se puede comprar a bajo precio de los fabricantes locales de estufas, pero no recomendamos que vaya por el camino fácil. Dicho material suele estar muy contaminado con impurezas orgánicas. Posteriormente, se pudrirán y descompondrán, empeorando la consistencia de la mezcla y la calidad de las costuras terminadas. Es mucho más rentable encontrar buena arcilla en los alrededores y cavarla usted mismo. La dificultad radica únicamente en aprender a distinguir los depósitos de alta calidad de los contaminados.

La arcilla, en esencia, es una mezcla de óxido de aluminio Al2O3 y óxido de silicio SiO2 (en términos simples, arena). El principal parámetro determinante de la arcilla es su contenido en grasa. A su vez, la resistencia de su estructura, la plasticidad, los indicadores de adherencia (la capacidad de adherirse a otras superficies), la higroscopicidad e incluso la estanqueidad al gas dependerán directamente de ello. Como estándar, el contenido de grasa de la arcilla que contiene un 62 % de alúmina y un 38 % de arena se considera igual al 100 %, y el contenido de grasa de la arena pura sin impurezas se toma como punto de referencia cero: 0 %. Para amasar el mortero para colocar el horno, necesitamos arcilla con un contenido de grasa promedio, porque las costuras de un material con un contenido de grasa demasiado alto se agrietarán durante el secado. La arcilla "baja en grasa", o como también se le llama, "delgada", tampoco es duradera.

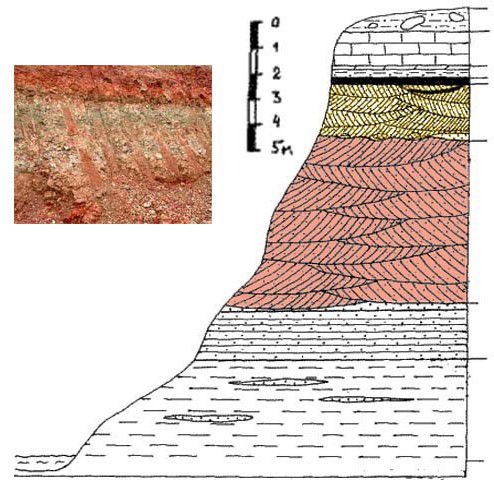

Depósitos de arcilla de varios tipos.

Clay tiene varios gemelos fósiles que a menudo se confunden con él. Sin embargo, el trabajo del horno con otros materiales minerales no es posible, por lo que es importante poder distinguirlos de lo que necesitamos.

Pizarras arcillosas y margas.El material es una roca pedregosa quebradiza. Se encuentra en capas horizontales que son visibles a simple vista y tienen bordes redondeados. Además, si toma una muestra de esquisto y la rompe, la sección resultante mostrará claramente la estructura del esquisto.

Apariencia de esquisto

La más difícil de identificar es la bentonita, también conocida como arcilla bentonita (bentoglinas). Este es un recurso mineral valioso, pero es completamente inadecuado para su uso en el negocio de los hornos. A veces hay bentonita de colores vivos, que en realidad es idéntica en apariencia a la arcilla que necesitamos.

La arcilla de bentonita, que consiste en compuestos de sodio y calcio, montmorillonita y otras impurezas, ha encontrado su uso en farmacología, medicina, perfumería, enología e incluso en minería. La singularidad de este compuesto mineral radica en su capacidad para absorber la humedad. La bentonita saturada con agua puede aumentar de volumen una docena de veces sin consecuencias, pasando a un estado similar al gel. Pero, desafortunadamente, no posee las propiedades de la arcilla común, como la resistencia al fuego, la hermeticidad a los gases y la resistencia al calor. Es bastante fácil distinguir la bentoglina del material de construcción que necesitamos. Basta con tomar una pequeña muestra de prueba y colocarla en un vaso lleno de agua. Después de un corto período de tiempo, la bentonita absorberá la humedad y aumentará notablemente de tamaño. Después de esperar un período suficiente, podrá ver la transformación de la muestra en un gel de bentonita, que parece gelatina, algo similar a la gelatina. La arcilla en el agua no se convertirá en nada de eso.

Aspecto de la arcilla de bentonita

En la siguiente figura se puede ver una sección esquemática de la estructura del suelo típica de nuestro país. La arcilla ubicada en las capas superiores de la tierra está muy contaminada con impurezas orgánicas. Desde arriba, la capa principal de depósitos de arcilla se cubre con la llamada marga, una capa de suelo con una mezcla significativa de alúmina y arena. En el diagrama, la marga se indica en amarillo. En realidad, la capa principal de arcilla tiene un contenido de grasa desigual: es mínimo desde arriba y crece a medida que se hunde profundamente en el suelo.

Esquema de disposición de las capas de arcilla.

Determinaremos el contenido de grasa de la arcilla utilizando una muestra especial. Las materias primas para el análisis deben recolectarse después de pasar a través de una capa de marga. En esta situación - a partir de cinco metros de la superficie de la tierra.

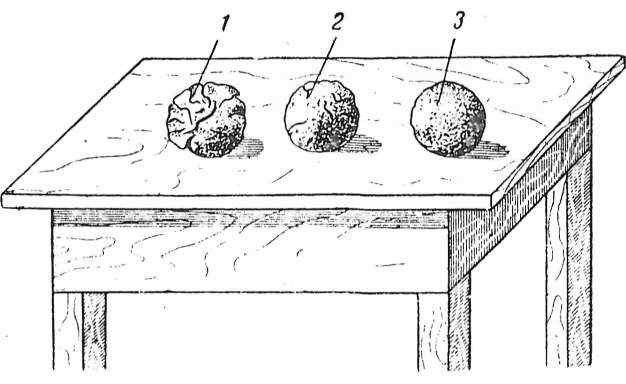

La prueba de arcilla en sí es muy simple: tomamos en nuestras manos un trozo de material con un volumen de medio puño. Mojamos nuestras manos con agua y comenzamos a amasar como plastilina, poco a poco le damos a la muestra la forma de una bola.

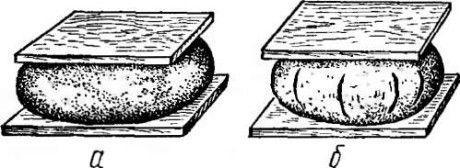

Bola de muestra rodada de arcilla

Después de que la pelota esté lista, comenzamos a presionarla lentamente con dos tablas planas en ambos lados exactamente hasta que se formen las primeras grietas. Si logró comprimir la bola en al menos un tercio del diámetro, entonces esa arcilla es bastante adecuada para nuestras tareas. Tomamos otros cinco kilogramos de material en un balde y lo llevamos a casa para realizar más pruebas, de las que hablaremos más adelante.

Comprobación de la muestra de arcilla con tablas

Cómo encontrar agua de calidad utilizada en morteros de albañilería para estufas

En primer lugar, es necesario verificar los indicadores de calidad del agua que planeamos usar para crear la solución del horno.Solo el agua llamada "blanda", o al menos el agua con dureza media, es adecuada para el trabajo. La dureza se mide en unidades llamadas grados alemanes. Uno de esos grados significa que en cada litro del agua estudiada hay 20 miligramos de sales de calcio y magnesio. Solo se puede amasar la solución del horno si la dureza del agua es inferior a diez de esos grados.

| Un experimento que le permita determinar los parámetros del agua requerirá la compra de aproximadamente 0,2 litros de agua destilada en una farmacia. También tomamos un trozo de jabón para lavar y lo desmenuzamos en pedazos pequeños. Será nuestro indicador, ya que el jabón neutraliza las sales disueltas en el agua. Un gramo de jabón estándar al 72 % neutraliza alrededor de 7,2 miligramos de sales de dureza. Hasta que se complete el proceso de ablandamiento del agua, la solución de jabón no formará espuma. Esto es lo que nos mostrará cuán “dura” es el agua. | |

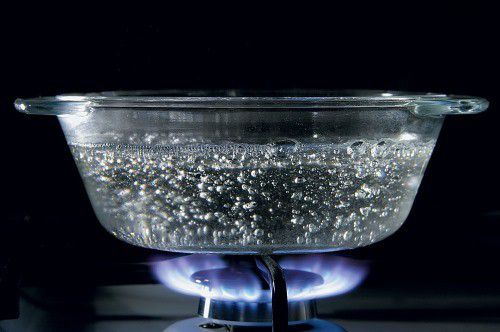

Calentar agua y agregarle migas de jabón. | Calentamos agua destilada a unos 75 grados y disolvemos con cuidado el jabón en ella. Esta operación debe realizarse con cuidado, evitando la formación de espuma en la mezcla. Las proporciones en que se deberá sumar nuestro “indicador” serán las siguientes:

|

Dibuja una solución jabonosa en la jeringa. | Como resultado, después de que todo se haya enfriado, obtendremos la llamada "mezcla de titulación". Con la ayuda de un vaso de precipitados, recolectamos aproximadamente 500 miligramos del agua analizada y con una jeringa (sin aguja), 20 mililitros de la solución de jabón resultante. |

Agua con jabón disuelto en ella | Gota a gota, agregue la solución al agua a probar, revolviendo suavemente al mismo tiempo. Primero, el jabón, al interactuar con las sales de calcio y magnesio, comenzará a precipitarse en forma de escamas grises características. Continuamos el proceso hasta que se empieza a formar una espuma con pompas de jabón de los colores del arcoíris. Con la aparición de burbujas, dejamos de añadir jabón disuelto en el destilado y miramos cuanta solución necesitábamos para neutralizar por completo todas las sales. A continuación, realizamos cálculos simples y descubrimos la dureza del agua. |

| Digamos que usamos jabón 100% puro, 10 mililitros del cual contienen un gramo de jabón. Esta cantidad de jabón en 500 mililitros de agua analizada debería haber precipitado 10 miligramos de sales de Mg y Ca. Esto significa que un litro de agua contiene 20 mg de impurezas de sales de dureza, lo que corresponde a un grado alemán. Y si gastamos 80 mililitros de solución de titulación jabonosa, entonces la dureza del agua es de 8 grados y también es apta para hornos de mampostería. Lo principal es no cruzar el valor límite de rigidez de 10-11 unidades. | |

¿Qué tipo de arena es adecuada para colocar la estufa? Preparación de arena

En cuanto a la arena, no es necesario tomar muestras. Junto a los depósitos de arcilla, siempre se pueden encontrar capas intermedias de arena de cuarzo blanca y amarilla, que contienen feldespato. El primero es adecuado para crear cualquier estructura de horno, y el segundo se puede usar para colocar todos los elementos, excepto la parte más caliente: la cámara de combustión. Recuerde que preparar arena para el trabajo requerirá una cantidad significativa de agua. Es por eso que debe tener cuidado antes de resolver los problemas relacionados con el suministro de agua ininterrumpido.

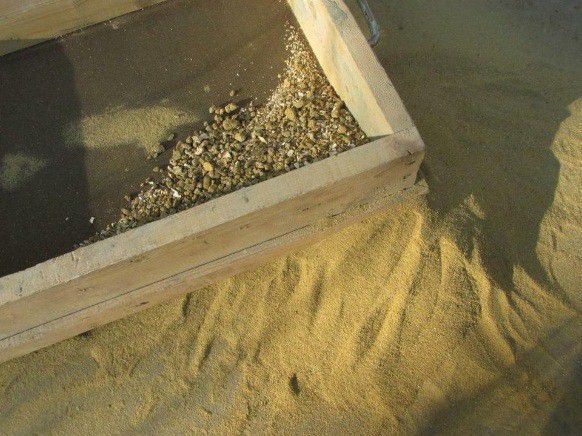

La arena acumulada por sí sola debe pasar primero por un tamiz con un tamaño de malla de 1-1,5 milímetros. Esto le permite deshacerse de varios desechos grandes y obtener el conjunto necesario de fracciones. El mayor problema para la arena autoexcavada son las impurezas orgánicas y varios microorganismos vivos que viven en ella. La arena debe limpiarse de ellos, de lo contrario, las costuras de mampostería pueden deteriorarse con el tiempo.

Tamizar arena con un colador

Hay muchos métodos industriales de limpieza de arena, pero todos ellos están asociados con costos de energía significativos. Nosotros, con el fin de ahorrar dinero, utilizaremos un método de lavado sencillo y accesible para todos.

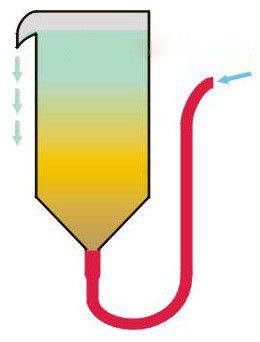

Para la fabricación de un aparato de limpieza, necesitamos un trozo de tubería de 15-20 centímetros de diámetro. Su altura debe ser unas tres veces su grosor. Llenamos un tercio del volumen con arena y suministramos agua desde abajo a alta presión. La potencia del chorro de agua debe seleccionarse de tal manera que la arena lavada se arremoline, pero no fluya hacia el desagüe ubicado en la parte superior. Después de que el agua limpia fluya hacia el desagüe, esperamos otros diez minutos y finalizamos el procedimiento. El primer lote de arena limpia está listo. Solo queda secarlo.

Esquema del aparato para lavar arena.

El método de filtrado de arena por lavado también le permite eliminar varias inclusiones de alúmina que no necesitamos.

Las proporciones del mortero para colocar el horno, ¿cuánta arena, agua y arcilla deben ser?

Un paso importante en la preparación de un mortero de horno de construcción es determinar la proporción óptima entre arena y arcilla. Después de traer a casa la muestra de arcilla seleccionada de acuerdo con el algoritmo anterior, es necesario dividirla en dos.Reservamos la primera mitad y nuevamente dividimos la segunda en cinco partes idénticas. Colocamos cada uno de ellos dentro de un plato separado y agregamos agua allí (dureza de hasta 11 grados alemanes), aproximadamente una cuarta parte del volumen de la arcilla.

Luego, deja que la arcilla cojee en el agua. Normalmente, este proceso tarda aproximadamente 24 horas. Después de un día, revuélvelo bien y pásalo por un colador con una malla de tres milímetros para eliminar los grumos grandes.

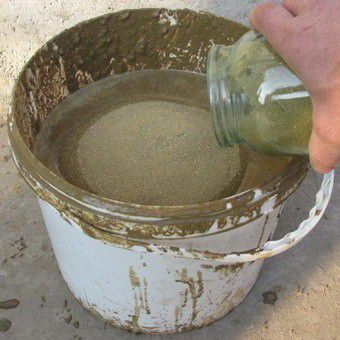

Arcilla hundida en el agua

Volvemos a poner el recipiente con la solución colada sobre el lodo. Cuando aparece una suspensión fangosa (el llamado "lodo") en la superficie de la solución después de sedimentar, la eliminamos vertiéndola en el suelo.

Todo, ahora puedes comenzar a agregar arena a cada recipiente con arcilla preparada. Esto debe hacerse en las siguientes proporciones:

- El primer contenedor: no agregue arena;

- El segundo es una parte de arena por cuatro partes de arcilla;

- El tercero es dos partes de arena por cuatro partes de arcilla;

- Cuarto - 3 partes de arena y cuatro partes de arcilla;

- Quinto: la arena y la arcilla se agregan en la misma cantidad.

La adición de arena a cada uno de los contenedores debe hacerse gradualmente, en pequeñas porciones, en varios enfoques (óptimamente, al menos tres y no más de siete). Necesitas mezclar todo con mucho cuidado. No se apresure a agregar la siguiente porción de arena antes de que la anterior se disuelva completamente en la mezcla. Es bastante fácil identificar un mortero de arcilla y arena bien mezclado: simplemente intente frotarlo entre los dedos. Si no se siente la aspereza de los granos de arena individuales, entonces todo se hace correctamente.

Añadir arena a la arcilla

El próximo paso en la preparación del mortero de arcilla y arena será la producción de prototipos.Tomamos arcilla en cada uno de los cinco recipientes y alternativamente hacemos:

- Dos fardos de unos 35 centímetros de largo y un centímetro y medio de diámetro;

- Formamos una bola con un diámetro de cinco centímetros;

- Una torta de arcilla redonda con un grosor de 12 a 15 milímetros y un radio de 7,5 a 8,5 centímetros.

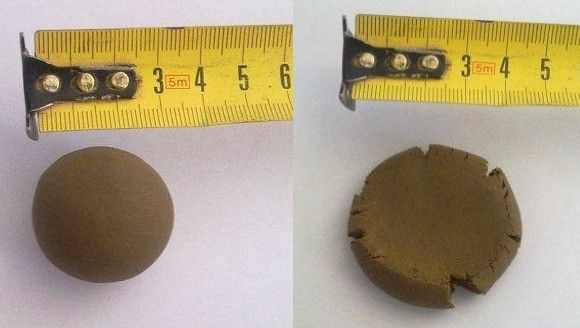

Como resultado, tendremos exactamente 20 muestras a la mano, las cuales deben ser marcadas y dejadas secar dentro del edificio. Para un secado normal, las muestras no deben exponerse a corrientes de aire ni a la luz solar directa. Por lo general, las estopas se secan en un par de días, pero las tortas y las bolas pueden tardar hasta dos docenas de días. Si la bola no se arruga y la torta ha dejado de doblarse por la mitad, entonces el material se ha secado por completo.

Pastel y bola de arcilla

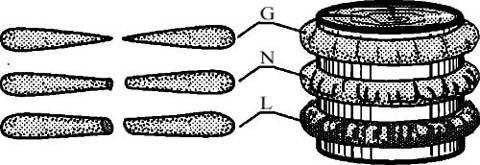

Cuando las muestras están listas para la prueba, pasamos al siguiente experimento clásico, que nos permite determinar el contenido de grasa de la solución de arcilla. Para hacer esto, envolvemos un torniquete de arcilla alrededor del mango de la pala, luego lo separamos y observamos los resultados:

- La arcilla grasosa, indicada en la figura G (del alemán "greesy" - grasoso) prácticamente no se agrieta, y cuando el torniquete se rompe por la mitad, el espacio tendrá extremos en forma de gota.

- La arcilla de contenido normal de grasa (marcada como N) tendrá una capa seca superior agrietada y, después de romper el torniquete, su espesor en el punto de separación será igual a aproximadamente una quinta parte del original. Estas son las muestras que debemos seleccionar.

- La arcilla seca (delgada), designada como L (del alemán "Lean" - pobre), estará marcada por el número máximo de grietas profundas y, cuando se rompa, tendrá el área más grande en el punto donde se separan las piezas de la estopa. .

Como regla general, después de la selección, quedan varias (generalmente 2 o 3) muestras aparentemente adecuadas.

Determinación del contenido de grasa de la arcilla.

Bolas secas y tortas nos ayudarán a realizar el "fundido en arcilla" final. Dejamos caer muestras desde una altura de un metro sobre el suelo desnudo. El más duradero de ellos indicará la consistencia requerida de arena y arcilla. Si, después de caer desde un metro, todas las muestras permanecieron intactas, comenzamos a aumentar gradualmente la altura hasta que podamos determinar la más duradera de ellas.

Comprobación del mortero de arcilla y arena con el ejemplo de un pastel

Comprobación de la calidad de un mortero de arcilla y arena con el ejemplo de una bola

El siguiente paso en la preparación del mortero para colocar el horno será el cálculo de la proporción requerida de agua a la proporción de arena en la mezcla. Los límites físicos en los que la mezcla arcillosa tendrá un contenido graso normal son bastante amplios. Nuestra tarea principal, ya que estamos construyendo el horno para nosotros mismos, es hacer que la construcción sea lo más fuerte posible, con excelentes indicadores de la hermeticidad al gas del material de las costuras de conexión.

En primer lugar, tamizamos la arcilla que queda durante el muestreo de prueba. Empujamos la arcilla a través de un tamiz con celdas pequeñas para que se mezcle uniformemente con la arena. Agregue la cantidad requerida de arena lavada preparada. Aprendimos las proporciones de arena y arcilla antes gracias a los experimentos. Comenzamos a agregar agua y amasamos gradualmente la solución. Recuerda que el agua debe cumplir con los parámetros de dureza de los que hablamos anteriormente.

Luego, tomamos una paleta en nuestras manos y hacemos un hueco en la superficie de la solución mixta.

El rastro de la llana (llana) ayudará a determinar la preparación de la solución.

- Un hueco desgarrado indica que no hay suficiente agua (Fig. 1)

- Si el hueco inmediatamente detrás de la paleta comienza a nadar, entonces lo cubrieron con agua (Fig. 2) Defendemos la solución, retiramos el lodo en un recipiente aparte. La diferencia de volumen entre el agua de llenado y el lodo exprimido nos indicará la proporción óptima requerida.

- En el caso de que haya adivinado inmediatamente con la cantidad requerida de agua, la paleta dejará una marca clara, bien distinguible y uniforme con bordes resaltados en la superficie de la solución mezclada (Fig. 3).

Proporciones y preparación adecuada del mortero de arcilla, ensayo de resistencia

Para saber si nuestro mortero de arcilla será lo suficientemente fuerte y tendrá el grado de adherencia necesario, lo permitirá la llamada prueba cruzada. Esta experiencia final mostrará qué tan correctos fueron los resultados de todos nuestros controles de materiales preparatorios y qué tan bien limpiamos los componentes constituyentes de la mezcla del horno.

Para verificar, necesitamos un par de ladrillos, uno de los cuales colocamos en el suelo y cubrimos su plano más grande (el llamado "lecho") con una capa delgada del mortero de arcilla de prueba preparado. Colocamos un segundo ladrillo encima y, después de golpearlo con una paleta, dejamos que la mezcla se seque durante aproximadamente diez minutos. Después de eso, agarramos el ladrillo ubicado en la parte superior con los dedos y lo levantamos. Habiéndolo elevado a cierta altura, sacudimos la estructura con peso: si el ladrillo inferior no se desprendió al mismo tiempo, significa que todo el trabajo preparatorio se realizó con cuidado y calculamos correctamente todas las proporciones del mortero de arcilla. .

Si aún no comprende los detalles individuales de la preparación del mortero para colocar el horno, le recomendamos que vea este video:

Preparación adecuada del mortero para colocar el horno: lección en video

Video: Cómo preparar una composición de arcilla para colocar un horno.