Peut-être qu'aucune maison privée confortable ne peut être imaginée sans un bon poêle ou une bonne cheminée. De plus, à ce jour, de nombreuses personnes vivant dans des zones non gazéifiées sont simplement obligées de se chauffer au bois de chauffage.

Mortier de brique pour proportion de four

D'une part, c'est le mode de chauffage le plus écologique et, d'autre part, il est économique. Les prix des carburants alternatifs et de l'électricité continuent de croître régulièrement, il est donc nécessaire de chercher le meilleur moyen de sortir de cette situation.

Beaucoup de gens veulent apprendre à poser des poêles, et cela n'est pas seulement dû au désir d'économiser de l'argent sur le chauffage en hiver. Les compétences pratiques acquises au cours de la formation peuvent être une excellente aide pour développer une entreprise personnelle. La demande de travaux de fournaise augmente chaque année, créant des perspectives de revenus assez élevés.

Contenu

- Résistant à la chaleur, résistant à la chaleur, résistant au feu - quelle est la différence ?

- Quelles solutions sont utilisées lors de la pose d'éléments individuels d'un four à briques

- Types de mortiers pour poêles en maçonnerie et leurs principales propriétés

- Comment économiser sur les matériaux de maçonnerie ?

- Comment distinguer l'argile de haute qualité adaptée à la pose d'un poêle des autres fossiles?

- Comment trouver de l'eau de qualité utilisée dans les mortiers de maçonnerie pour poêles

- Quel type de sable convient à la pose du poêle? Préparation du sable

- Les proportions du mortier pour la pose du four, combien de sable, d'eau et d'argile devraient être?

- Proportions et bonne préparation du mortier d'argile, test de résistance

- Bonne préparation du mortier pour la pose du four: leçon vidéo

- Vidéo: Comment préparer une composition d'argile pour la pose d'un four

Résistant à la chaleur, résistant à la chaleur, résistant au feu - quelle est la différence ?

Les fabricants de poêles débutants éprouvent souvent des difficultés à comprendre correctement la terminologie. En ce qui concerne les mortiers pour maçonnerie de four, la plus grande confusion se produit avec les notions de résistance à la chaleur, de résistance à la chaleur et de résistance au feu du matériau. Ces paramètres sont fondamentaux dans le métier du four, nous allons donc maintenant essayer d'en préciser le sens et d'éclairer la compréhension de cette problématique.

résistant à la chaleur est un matériau qui peut résister à un chauffage à des températures élevées. Dans le même temps, lors de son refroidissement ultérieur, la structure et la composition chimique sont préservées et il n'y a pas de changements de forme irréversibles. De plus, les matériaux résistants à la chaleur à l'état chauffé sont toujours capables de résister à la surcharge physique spécifiée d'origine sans risque de destruction éventuelle.

Propriété principale résistant à la chaleur matériaux - résistance aux effets de la température, à condition que les propriétés mécaniques d'origine soient préservées. Les substances et composés résistants à la chaleur ont une dilatation thermique d'un ordre de grandeur inférieur à ceux résistants à la chaleur.De tels matériaux sont utilisés dans la conception non seulement des fours, mais également des dispositifs mécaniques fonctionnant dans des conditions de température extrêmes, tout en étant soumis à de puissants effets dynamiques.

Pour terminer, réfractaire les matériaux sont des composés résistants à la chaleur ou résistants à la chaleur qui, entre autres, peuvent facilement résister à l'action de substances chimiquement actives (souvent agressives) contenues dans des substances gazeuses. Plus précisément, dans le cas de la maçonnerie du poêle, il peut s'agir de fumées ou de produits de décomposition thermique du combustible.

Toutes les solutions et tous les matériaux utilisés dans la construction des fours doivent être résistants à la chaleur et réfractaires. Cette exigence s'applique même aux éléments qui, lors du fonctionnement normal du poêle, ne chauffent pas à plus de quatre cents degrés. Aucun mélange de construction standard ne répond à ces paramètres.

Quelles solutions sont utilisées lors de la pose d'éléments individuels d'un four à briques

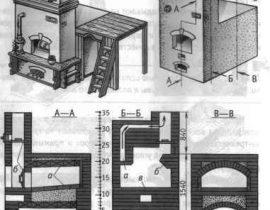

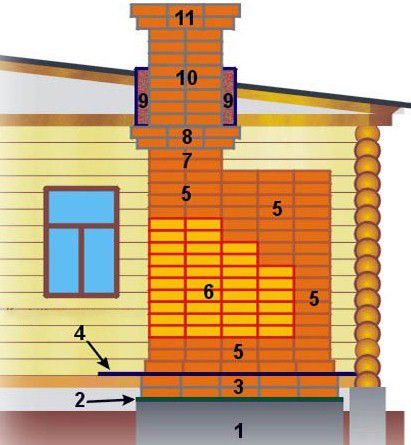

Le choix du mortier pour le travail doit être effectué en fonction de la partie du poêle sur laquelle il sera utilisé pour la pose. À l'aide du schéma ci-dessous, examinons de plus près chacun d'eux.

Schéma structurel général d'une maçonnerie de four standard

- Socle en béton armé fondation du four, qui est aussi appelé oreiller ou racine. Il est fabriqué selon la technologie standard, cependant, sans faute, afin d'éviter des conséquences désagréables, il doit être physiquement séparé de la fondation de la maison elle-même. La nécessité de respecter cette condition s'explique par les différences de degré de retrait du bâtiment et du four qu'il contient.

- Couche imperméabilisante. Pour le créer, le matériau de toiture est parfait, qui doit être posé sur la fondation en plusieurs couches.

- En fait, la fondation du four lui-même. N'étant pas soumis à des effets thermiques puissants, il ne nécessite pas l'utilisation de mélanges particulièrement résistants à la chaleur lors de la maçonnerie. Dans le même temps, la fiabilité de l'ensemble de la structure dépend de la qualité de l'assemblage de cet élément du four. Il y a des cas où, en raison d'erreurs dans la pose des fondations, il a été nécessaire de démonter complètement le four et de le refaire d'une nouvelle manière. Des mélanges ciment-chaux complexes à trois composants ou plus sont utilisés pour le travail. Eh bien, en tant que matériau de construction principal, la brique pleine rouge est la mieux adaptée ici.

Pour la fabrication de poêles compacts ou de poêles à encombrement important (par exemple, un poêle russe), vous pouvez également utiliser un mélange de chaux conventionnel.

- Une couche d'isolation thermique avec une zone coupe-feu. Il est fabriqué à partir d'un carton minéral ou d'une feuille d'amiante, sur laquelle une feuille de fer est posée sur le dessus, recouvrant toute la structure d'une couche de finition de feutre imbibé de ce que l'on appelle le lait d'argile (c'est une solution d'argile diluée très liquide , comment le préparer - nous le dirons ci-dessous).

- Un échangeur de chaleur qui accumule l'énergie libérée lors de la combustion du bois de chauffage. C'est l'une des pièces principales du corps dit du four. Lors de l'allumage, il chauffe rarement au-dessus de six cents degrés, mais il est soumis à une influence très active de la fumée et d'autres substances gazeuses émises lors de la combustion. Il n'est pas rare que des condensats acides destructeurs se déposent sur la surface intérieure de la maçonnerie retenant la chaleur. La brique est utilisée ici spéciale : four, marque M150, rouge céramique corsé. Les briques sont fixées ensemble avec une simple solution d'argile à un composant.Il convient de noter que le terme "simple" se réfère uniquement à la composition du mélange de construction. Sa préparation est un processus assez laborieux, dont nous examinerons les caractéristiques ci-dessous.

- La partie feu du corps du poêle est aussi appelée la fournaise. Il est exposé à l'influence chimique moyenne des gaz, mais est chauffé à des températures très élevées, jusqu'à 1200 degrés. Pour la maçonnerie, on utilise la brique dite réfractaire et le mortier réfractaire de type argile-chamotte.

- Source cheminée. Il est fabriqué à partir de la même brique et fixé avec le même mortier, comme indiqué au paragraphe n ° 5, car cet élément du four est soumis à la même température et à la même influence chimique que la partie de son corps qui accumule de la chaleur.

- "Ébouriffer" la cheminée du poêle. Sa tâche est de créer une connexion mécanique flexible qui relie le plafond et la cheminée elle-même. Permet d'éviter une situation dans laquelle un affaissement du plafond est possible. Les peluches peuvent être réparées séparément, elles ne nécessitent pas un démontage complet de toute la structure. La brique pour maçonnerie est considérée comme un four standard et un mortier de type chaux est idéal pour la pose de cette partie du four.

- La découpe ignifuge est une boîte métallique spéciale remplie d'une substance isolante thermique ininflammable.

- Tuyau de cheminée. Cet élément est exposé au vent et aux précipitations. Il chauffe faiblement, c'est pourquoi le tuyau est posé à partir d'une brique rouge standard. Cependant, pour plus de fiabilité et de résistance à la chaleur, un mortier de chaux est utilisé.

- Ébouriffer le tuyau de cheminée (11). Il est fabriqué à partir des mêmes matériaux que ceux utilisés lors de la pose de la partie principale du tuyau.

Types de mortiers pour poêles en maçonnerie et leurs principales propriétés

Après avoir examiné le paragraphe précédent de l'article, vous avez peut-être remarqué que pour la pose de divers composants du four, il est recommandé d'utiliser votre propre type de mortier qui convient le mieux au travail. Examinons chacun d'eux plus en détail.

Mortier d'argile pour la pose du four: le pour et le contre

Le mortier d'argile est le matériau de construction le moins cher. En règle générale, il peut être obtenu et préparé à la maison par vous-même. Nous examinerons ce processus en détail plus tard, car la préparation des composants composites elle-même est assez laborieuse et nécessite une instruction séparée. La force de la solution d'argile, ainsi que sa résistance à la chaleur, est moyenne. La composition est capable de résister à des températures allant jusqu'à 1100 degrés Celsius sans conséquences. Quant à la résistance au feu, l'argile est ici pratiquement inégalée: elle ne s'enflamme pas et seuls l'acide fluorhydrique et fluoroantimoneux peuvent la dissoudre. Il a également des indicateurs absolus de densité de gaz. Un poêle plié sur du mortier d'argile peut être remonté en toute sécurité, car le mélange humidifié avec de l'eau redeviendra acide. De plus, un tel matériau convient au travail pendant une durée presque illimitée: un récipient avec une solution recouverte d'un chiffon humide ne se dessèchera pas même après quelques mois. D'autre part, c'est aussi son inconvénient : l'argile est totalement inadaptée à la maçonnerie hors des locaux.

L'apparition de la solution d'argile

Comment faire un mortier d'argile pour la pose d'un poêle: instruction vidéo

Chaux et mélanges ciment-chaux : sont-ils utilisés pour la pose des poêles ?

Mortier

Dans tous les cas, cela coûtera plus cher que l'argile.Pour le préparer, vous devrez acheter une pâte spéciale au citron vert ou de la chaux vive en morceaux. Il convient de noter que la chaux vive vous permettra d'économiser de l'argent, mais plus tard, elle reviendra vous hanter avec de sérieux coûts de main-d'œuvre: préparer une solution à partir de «chaux bouillante» est un processus scrupuleux, car vous devez éteindre toutes les particules à la dernière. Si de la chaux vive est présente dans le mélange, le joint de maçonnerie peut alors se briser. Le mortier lui-même a une résistance à la chaleur et une résistance au feu réduites. Il est capable de résister aux gaz de combustion inactifs avec des températures inférieures à cinq cents degrés. Comparé au mélange d'argile, il a une densité de gaz inférieure. D'autre part, le mortier de chaux n'absorbe pas l'humidité atmosphérique, vous pouvez donc travailler avec lui à l'extérieur. Le mélange fini est utilisable dans un délai relativement court (par rapport à l'argile) : il peut être mis au four de un à trois jours après le pétrissage.

Voici à quoi ressemble le processus d'extinction à la chaux

Mortier ciment-chaux

Cela coûte plus cher que la chaux ordinaire. Cependant, cela est en partie compensé par sa résistance accrue. En revanche, la résistance à la chaleur est ici environ deux fois inférieure: le mélange ciment-chaux ne résistera à des températures que jusqu'à 250 degrés sans conséquences. L'indice de densité de gaz de la solution est faible. Il est, dans la plupart des cas, utilisé pour la construction de la fondation du four. Il sèche assez rapidement, il ne conserve donc son aptitude au travail que dans l'heure qui suit la préparation.

Aspect du mortier ciment-chaux

Solutions argile-chamotte et ciment-chamotte

Mortier argile-chamotte

Il a toutes les propriétés d'un mélange d'argile conventionnel, mais est plus résistant à la chaleur (sa température maximale de fonctionnement atteint 1300 degrés Celsius). Ce matériau, bien sûr, est plus cher que l'argile, car pour sa préparation, il est nécessaire d'acheter du sable spécial pour argile réfractaire. Les solutions argile-chamotte, pour la plupart, sont utilisées pour la construction d'un four à four.

Mortier ciment-argile réfractaire

C'est assez cher, car cela nécessite l'utilisation de composants de haute qualité. En termes de résistance, le mélange a des indicateurs égaux avec le ciment-chaux, tandis que la résistance à la chaleur est similaire à celle d'un mortier argile-chamotte. En revanche, il a un niveau moyen de résistance au feu. Cependant, cela suffit amplement pour la pose de la partie four du four. La durée de conservation du mortier ciment-argile réfractaire fini est d'environ quarante minutes. Il convient également de noter que le mélange des composants ne se fait pas manuellement!

Aspect du mortier ciment-chamotte

Les noms des mélanges de maçonnerie à plusieurs composants sont généralement compilés de manière à ce que le nom du liant le plus résistant vienne en premier. Dans ce cas, le pourcentage de son contenu dans la solution peut être le plus petit. Par exemple, le ciment dans un mélange ciment-chaux est 10 à 15 fois moins que la chaux.

Deux termes utilisés ci-dessus nécessitent une explication séparée : « étanchéité au gaz » et « chamotte ». Voyons leur signification.

Le terme "densité de gaz» indique la capacité du matériau à laisser passer les substances gazeuses. Si la solution a une densité de gaz élevée, elle ne laissera pas sortir les particules et, en raison de la diffusion, elles ne pénétreront pas dans la pièce chauffée. Il convient de noter que la densité du gaz et l'hygroscopicité ne sont pas des concepts mutuellement exclusifs.Les molécules de vapeur d'eau sont plus petites et plus mobiles que les particules de fumée. Une solution de bonne qualité doit combiner dans des proportions optimales les deux qualités, à la fois l'étanchéité au gaz et l'hygroscopicité. Le four doit "respirer", et en même temps, ne pas laisser entrer de fumée. Ce sont ces exigences qui sont essentielles à la formulation des mélanges de construction de fours.

Quant au deuxième concept considéré,argile réfractaire”est appelé un matériau spécial réfractaire et résistant à la chaleur. Il est produit par cuisson profonde d'un mélange d'argile spéciale (la soi-disant "haute alumine"), de composés de zirconium, de cristaux de grenat et de quelques autres composants. La cuisson en profondeur diffère de la cuisson habituelle en ce qu'elle permet le chauffage continu de la substance même après la libération complète de toute l'eau de cristallisation de celle-ci, jusqu'au frittage et à la formation de grumeaux.

Voici à quoi ressemble l'argile de chamotte

Comment économiser sur les matériaux de maçonnerie ?

La réponse à cette question, semble-t-il, est assez évidente: il est nécessaire de tirer le meilleur parti des matériaux disponibles, qui peuvent être obtenus gratuitement directement sur le chantier de construction du four. Dans notre cas, seuls, nous pouvons obtenir les composants suivants : argile, sable et eau. Mais, comme le montre la pratique, en réalité tout est loin d'être aussi simple. Vous ne pouvez pas simplement prendre de l'eau, la mélanger avec le premier sable et argile qui se présente, et ainsi obtenir un mélange de bonne qualité pour la maçonnerie. Un certain nombre d'exigences sérieuses sont avancées pour chaque composant pour créer un mortier de four. Apprenons plus en détail sur chacun d'eux et apprenons à sélectionner tous les composants nécessaires.

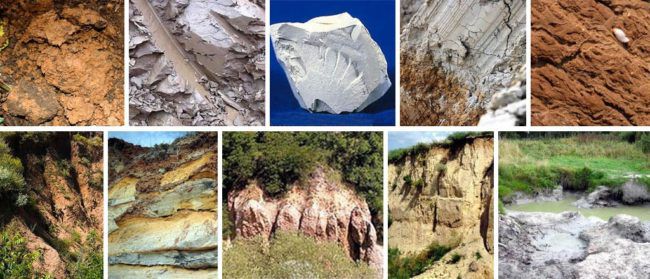

Comment distinguer l'argile de haute qualité adaptée à la pose d'un poêle des autres fossiles?

Très souvent, l'argile cassée peut être achetée à bas prix auprès des fabricants de poêles locaux, mais nous ne vous recommandons pas d'opter pour la facilité. Un tel matériau est généralement fortement contaminé par des impuretés organiques. Par la suite, ils pourriront et se décomposeront, aggravant la consistance du mélange et la qualité des coutures finies. Il est beaucoup plus rentable de trouver de la bonne argile dans les environs et de la creuser soi-même. La difficulté réside uniquement dans l'apprentissage de la distinction entre les gisements de bonne qualité et les gisements contaminés.

L'argile, par essence, est un mélange d'oxyde d'aluminium Al2O3 et oxyde de silicium SiO2 (en termes simples, sable). Le principal paramètre déterminant pour l'argile est sa teneur en matières grasses. À son tour, la résistance de sa structure, sa plasticité, ses indicateurs d'adhérence (capacité à adhérer à d'autres surfaces), son hygroscopicité et même son étanchéité au gaz en dépendront directement. En règle générale, la teneur en graisse de l'argile contenant 62% d'alumine et 38% de sable est prise égale à 100%, et la teneur en graisse du sable pur sans impuretés est prise comme point de référence zéro - 0%. Pour pétrir le mortier de pose du four, nous avons besoin d'argile à teneur moyenne en matières grasses, car les coutures d'un matériau à teneur trop élevée en matières grasses se fissureront lors du séchage. L'argile "faible en gras", ou comme on l'appelle aussi, l'argile "maigre" n'est pas non plus durable.

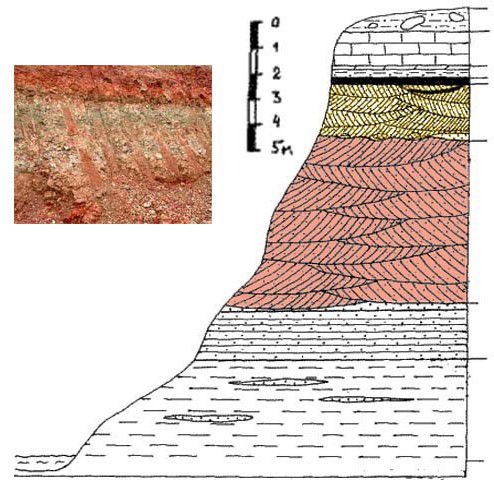

Dépôts d'argile de divers types

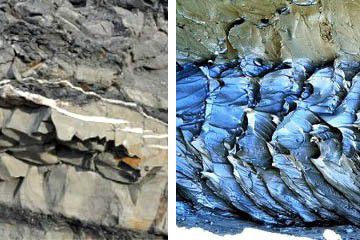

L'argile a plusieurs jumeaux fossiles qui sont souvent confondus avec elle. Cependant, le travail au four avec d'autres matériaux minéraux n'est pas possible, il est donc important de pouvoir les distinguer de ce dont nous avons besoin.

Schistes argileux et marnes.Le matériau est une roche pierreuse cassante. Il se trouve dans des couches horizontales visibles à l'œil et aux bords arrondis. De plus, si vous prenez un échantillon de schiste et que vous le cassez, la section résultante montrera clairement la structure du schiste.

Apparence de schiste

La plus difficile à identifier est la bentonite, aussi appelée argile bentonite (bentoglines). Il s'agit d'une ressource minérale précieuse, mais elle est totalement inadaptée à une utilisation dans le secteur des fours. Parfois, il y a de la bentonite de couleurs vives, qui est en fait identique en apparence à l'argile dont nous avons besoin.

L'argile bentonite, composée de composés sodium-calcium, de montmorillonite et d'autres impuretés, a trouvé son utilisation en pharmacologie, médecine, parfumerie, vinification et même dans les mines. La particularité de ce composé minéral réside dans sa capacité à absorber l'humidité. La bentonite saturée d'eau peut sans conséquence augmenter de volume une douzaine de fois, passant à l'état de gel. Mais, malheureusement, il ne possède pas les propriétés de l'argile ordinaire, telles que la résistance au feu, l'étanchéité aux gaz et la résistance à la chaleur. Il est assez facile de distinguer la bentogline du matériau de construction dont nous avons besoin. Il suffit de prélever un petit échantillon de test et de le placer dans un verre rempli d'eau. Après une courte période de temps, la bentonite absorbera l'humidité et augmentera sensiblement de taille. Après avoir attendu un temps suffisant, vous pourrez voir la transformation de l'échantillon en un gel de bentonite, qui ressemble à de la gelée, un peu semblable à de la gelée. L'argile dans l'eau ne se transformera pas en quelque chose comme ça.

Aspect de l'argile bentonite

Dans la figure ci-dessous, vous pouvez voir une section schématique de la structure du sol typique de notre pays. L'argile située dans les couches supérieures de la terre est fortement polluée par des impuretés organiques. D'en haut, la couche principale de dépôts d'argile est recouverte de ce qu'on appelle le loam - une couche de sol avec un mélange important d'alumine et de sable. Dans le diagramme, le limon est indiqué en jaune. En fait, la couche principale d'argile a une teneur en graisse inégale : elle est minimale d'en haut et se développe en s'enfonçant profondément dans le sol.

Schéma de disposition des couches d'argile

Nous déterminerons la teneur en matières grasses de l'argile à l'aide d'un échantillon spécial. Les matières premières à analyser doivent être collectées après avoir traversé une couche de limon. Dans cette situation - à partir de cinq mètres de la surface de la terre.

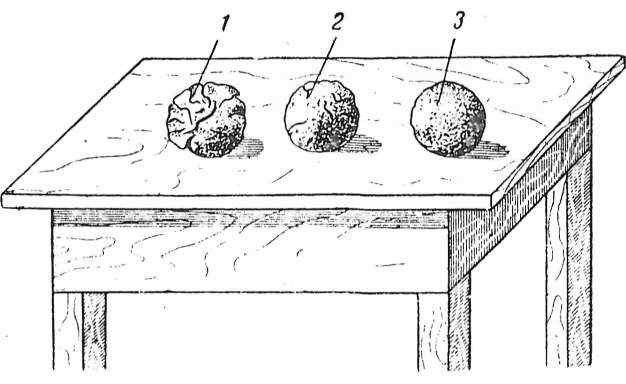

Le test d'argile lui-même est très simple: nous prenons dans nos mains un morceau de matériau d'un volume d'un demi-poing. Nous nous mouillons les mains avec de l'eau et commençons à la pétrir comme de la pâte à modeler, donnant progressivement à l'échantillon la forme d'une boule.

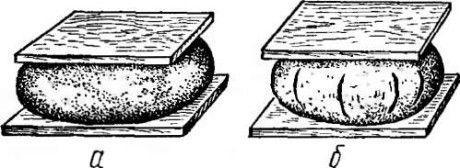

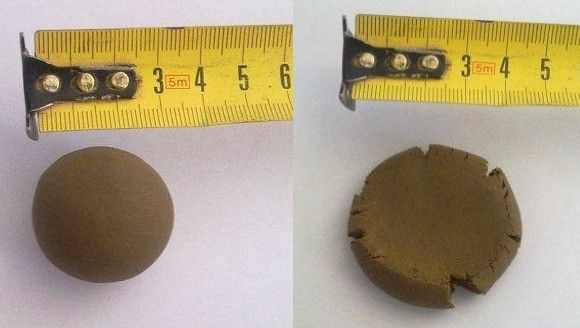

Boule d'échantillon roulée à partir d'argile

Une fois la balle prête, nous commençons à la presser lentement avec deux planches plates des deux côtés exactement jusqu'à ce que les premières fissures se forment. Si vous avez réussi à compresser la balle d'au moins un tiers du diamètre, une telle argile convient parfaitement à nos tâches. Nous prenons environ cinq autres kilogrammes de matériau dans un seau et le ramenons à la maison pour d'autres tests, dont nous parlerons plus tard.

Vérification de l'échantillon d'argile avec des planches

Comment trouver de l'eau de qualité utilisée dans les mortiers de maçonnerie pour poêles

Il est nécessaire de vérifier les indicateurs de qualité de l'eau que nous prévoyons d'utiliser pour créer la solution de four en tout premier lieu.Seule une eau dite "douce", ou du moins une eau de dureté moyenne, est adaptée au travail. La dureté est mesurée en unités appelées degrés allemands. Un tel degré signifie que dans chaque litre d'eau étudiée, il y a 20 milligrammes de sels de calcium et de magnésium. Le malaxage de la solution du four ne peut être effectué que si la dureté de l'eau est inférieure à dix de ces degrés.

| Une expérience permettant de déterminer les paramètres de l'eau nécessitera l'achat d'environ 0,2 litre d'eau distillée en pharmacie. Nous prenons également un morceau de savon à lessive et l'émiettons en petits morceaux. Ce sera notre indicateur, puisque le savon neutralise les sels dissous dans l'eau. Un gramme de savon standard à 72 % neutralise environ 7,2 milligrammes de sels de dureté. Tant que le processus d'adoucissement de l'eau n'est pas terminé, la solution de savon ne moussera pas. C'est ce qui nous montrera à quel point l'eau est "dure". | |

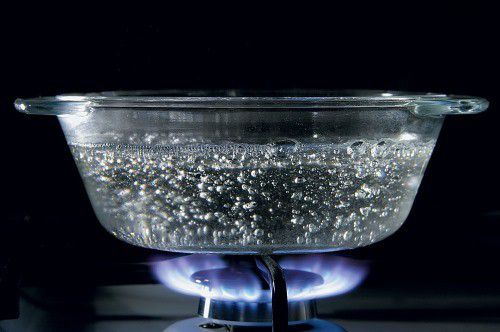

Faites chauffer de l'eau et ajoutez-y des miettes de savon | Nous chauffons l'eau distillée à environ 75 degrés et y dissolvons soigneusement le savon. Cette opération doit être effectuée avec soin, en évitant la formation de mousse du mélange. Les proportions dans lesquelles notre « indicateur » devra être ajouté seront les suivantes :

|

Aspirez une solution savonneuse dans la seringue | En conséquence, une fois que tout aura refroidi, nous obtiendrons le soi-disant "mélange de titrage". À l'aide d'un bécher, nous recueillons environ 500 milligrammes d'eau testée et avec une seringue (sans aiguille) - 20 millilitres de la solution de savon obtenue. |

De l'eau avec du savon dissous | Ajouter goutte à goutte la solution à l'eau à tester en remuant doucement en même temps. Premièrement, le savon, en interaction avec les sels de calcium et de magnésium, commencera à précipiter sous la forme de flocons gris caractéristiques. Nous continuons le processus jusqu'à ce qu'une mousse avec des bulles de savon de couleur arc-en-ciel commence à se former. Avec l'apparition de bulles, nous arrêtons d'ajouter du savon dissous dans le distillat et regardons la quantité de solution dont nous avons besoin pour neutraliser complètement tous les sels. Ensuite, nous effectuons des calculs simples et découvrons la dureté de l'eau. |

| Disons que nous avons utilisé du savon pur à 100 %, dont 10 millilitres contiennent un gramme de savon. Cette quantité de savon dans 500 millilitres d'eau testée devrait avoir précipité 10 milligrammes de sels de Mg et de Ca. Cela signifie qu'un litre d'eau contient 20 mg d'impuretés de sels de dureté, ce qui correspond à un degré allemand. Et si nous avons dépensé 80 millilitres de solution de titrage savonneuse, la dureté de l'eau est de 8 degrés et elle convient également à la maçonnerie du four. L'essentiel est de ne pas franchir la valeur limite de rigidité de 10-11 unités. | |

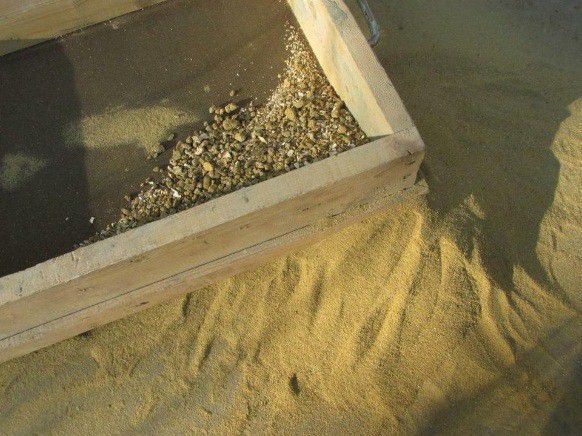

Quel type de sable convient à la pose du poêle? Préparation du sable

Quant au sable, il n'est pas nécessaire d'en prélever des échantillons. A côté des dépôts d'argile, on trouve toujours des intercalaires de sable quartzeux blanc et jaune, contenant du feldspath. Le premier convient à la création de toutes les structures de four, et le second peut être utilisé pour la pose de tous les éléments, à l'exception de la partie la plus chaude - la chambre de combustion. N'oubliez pas que la préparation du sable pour le travail nécessitera une quantité d'eau importante. C'est pourquoi vous devez prendre soin à l'avance de résoudre les problèmes liés à l'approvisionnement en eau ininterrompu.

Le sable accumulé par lui-même doit d'abord être passé à travers un tamis d'un maillage de 1 à 1,5 millimètres. Cela vous permet de vous débarrasser de divers gros débris et d'obtenir l'ensemble de fractions nécessaire. Le plus gros problème pour le sable auto-creusé est les impuretés organiques et divers micro-organismes vivants qui y vivent. Le sable doit en être nettoyé, sinon les joints de maçonnerie peuvent se détériorer avec le temps.

Tamiser le sable avec un tamis

Il existe de nombreuses méthodes industrielles de nettoyage du sable, mais toutes sont associées à des coûts énergétiques importants. Nous, dans un souci d'économie, utiliserons une méthode de lavage simple et accessible à tous.

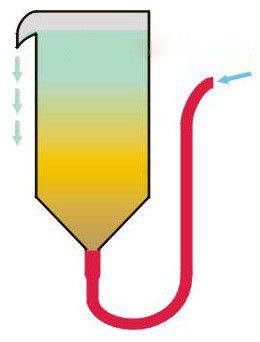

Pour la fabrication d'un appareil de nettoyage, nous avons besoin d'un morceau de tuyau de 15 à 20 centimètres de diamètre. Sa hauteur doit être d'environ trois fois son épaisseur. Nous remplissons un tiers du volume avec du sable et fournissons de l'eau par le bas sous haute pression. La puissance du jet d'eau doit être choisie de manière à ce que le sable lavé tourbillonne, mais ne coule pas dans le drain situé sur le dessus. Une fois que de l'eau propre s'est écoulée dans le drain, nous attendons encore dix minutes et terminons la procédure. Le premier lot de sable nettoyé est prêt. Il ne reste plus qu'à le sécher.

Schéma de l'appareil pour laver le sable

La méthode de filtrage du sable par lavage permet également d'en retirer diverses inclusions d'alumine dont on n'a pas besoin.

Les proportions du mortier pour la pose du four, combien de sable, d'eau et d'argile devraient être?

Une étape importante dans la préparation d'un mortier de four de construction consiste à déterminer la proportion optimale entre le sable et l'argile. Après avoir ramené à la maison l'échantillon d'argile sélectionné selon l'algorithme ci-dessus, il est nécessaire de le diviser en deux.Nous mettons de côté la première moitié et divisons à nouveau la seconde en cinq morceaux identiques. Nous plaçons chacun d'eux dans un plat séparé et y ajoutons de l'eau (dureté jusqu'à 11 degrés allemands), environ un quart du volume de l'argile elle-même.

Ensuite, laissez l'argile boiter dans l'eau. En règle générale, ce processus prend environ 24 heures. Après une journée, remuez-le soigneusement et passez-le à travers un tamis avec un maillage de trois millimètres pour éliminer les gros morceaux.

L'argile s'affaisse dans l'eau

Nous remettons le récipient avec la solution filtrée sur la boue. Lorsqu'une boue boueuse (appelée «boue») apparaît à la surface de la solution après décantation, nous l'éliminons en la versant sur le sol.

Tout, vous pouvez maintenant commencer à ajouter du sable à chaque récipient avec de l'argile préparée. Cela doit être fait dans les proportions suivantes :

- Le premier récipient - n'ajoutez pas de sable;

- Le second est une partie de sable pour quatre parties d'argile ;

- Le troisième est composé de deux parties de sable pour quatre parties d'argile ;

- Quatrième - 3 parties de sable et quatre parties d'argile;

- Cinquième - le sable et l'argile sont ajoutés dans la même quantité.

L'ajout de sable dans chacun des conteneurs doit se faire progressivement, par petites portions, en plusieurs approches (de manière optimale - au moins trois et pas plus de sept). Vous devez tout mélanger très soigneusement. Ne vous précipitez pas pour ajouter la prochaine portion de sable avant que la précédente ne soit complètement dissoute uniformément dans le mélange. Il est assez facile d'identifier un mortier argilo-sableux bien mélangé : il suffit d'essayer de le frotter entre les doigts. Si la rugosité des grains de sable individuels n'est pas ressentie, tout est fait correctement.

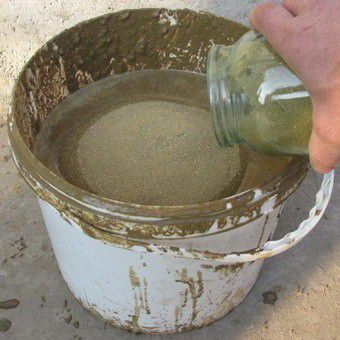

Ajouter du sable à l'argile

La prochaine étape dans la préparation du mortier argilo-sable sera la réalisation de prototypes.Nous prenons de l'argile dans chacun des cinq récipients et faisons alternativement :

- Deux fagots d'environ 35 centimètres de longueur et d'un centimètre et demi de diamètre ;

- On façonne une boule de cinq centimètres de diamètre ;

- Un gâteau d'argile rond d'une épaisseur de 12 à 15 millimètres et d'un rayon de 7,5 à 8,5 centimètres.

En conséquence, nous aurons exactement 20 échantillons en main, qui devront être marqués et laissés sécher à l'intérieur du bâtiment. Pour un séchage normal, les échantillons ne doivent pas être exposés aux courants d'air et à la lumière directe du soleil. Habituellement, les câbles sèchent en quelques jours, mais les gâteaux et les boules peuvent prendre jusqu'à deux douzaines de jours. Si la balle ne se froisse pas et que le gâteau a cessé de se plier en deux, le matériau est complètement sec.

Boule et gâteau d'argile

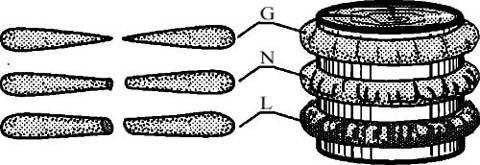

Lorsque les échantillons sont prêts à être testés, nous procédons à l'expérience classique suivante, qui nous permet de déterminer la teneur en matières grasses de la solution d'argile. Pour ce faire, nous enroulons un garrot d'argile autour du manche de la pelle, puis le déchirons et observons les résultats :

- L'argile grasse, indiquée sur la figure G (de l'allemand "greesy" - gras) ne se fissure pratiquement pas, et lorsque le garrot est déchiré en deux, l'espace aura des extrémités en forme de goutte.

- L'argile à teneur normale en matières grasses (marquée N) aura une couche supérieure séchée fissurée et, après rupture du garrot, son épaisseur au point de séparation sera égale à environ un cinquième de l'original. Ce sont les échantillons que nous devons sélectionner.

- L'argile sèche (maigre), désignée par L (de l'allemand "Lean" - maigre), sera marquée par le nombre maximum de fissures profondes et, lorsqu'elle sera cassée, aura la plus grande surface au point où les morceaux de la remorque sont séparés .

En règle générale, après la sélection, il reste plusieurs (généralement 2 ou 3) échantillons apparemment appropriés.

Détermination de la teneur en matières grasses de l'argile

Des boules et des gâteaux séchés nous aideront à réaliser le "coulage d'argile" final. Nous déposons des échantillons d'une hauteur d'un mètre au-dessus du sol nu. Le plus durable d'entre eux indiquera la consistance requise du sable et de l'argile. Si, après être tombés d'un mètre, tous les échantillons sont restés intacts, nous commençons à augmenter progressivement la hauteur jusqu'à ce que nous puissions déterminer le plus durable d'entre eux.

Vérification du mortier argilo-sableux à l'exemple d'un gâteau

Vérification de la qualité d'un mortier argilo-sableux à l'exemple d'une boule

La prochaine étape de la préparation du mortier pour la pose du four sera le calcul du rapport requis entre l'eau et la proportion de sable dans le mélange. Les limites physiques dans lesquelles le mélange d'argile aura une teneur normale en matières grasses sont assez larges. Notre tâche principale, puisque nous construisons nous-mêmes le four, est de rendre la construction aussi solide que possible, avec d'excellents indicateurs de l'étanchéité au gaz du matériau des coutures de connexion.

Tout d'abord, nous tamisons l'argile restant lors de l'échantillonnage d'essai. Nous poussons l'argile à travers un tamis à petites cellules afin qu'elle se mélange uniformément au sable. Ajouter la quantité requise de sable lavé préparé. Nous avons appris les proportions de sable et d'argile plus tôt grâce aux expériences. Nous commençons à ajouter de l'eau et à pétrir progressivement la solution. N'oubliez pas que l'eau doit respecter les paramètres de dureté dont nous avons parlé plus tôt.

Ensuite, nous prenons une truelle dans nos mains et faisons un creux à la surface de la solution mélangée.

La trace de la truelle (truelle) aidera à déterminer l'état de préparation de la solution

- Un creux déchiré indique qu'il n'y a pas assez d'eau (Fig. 1)

- Si le creux immédiatement derrière la truelle commence à nager, alors ils en ont trop fait avec de l'eau (Fig. 2) Nous défendons la solution, enlevons les boues dans un bol séparé. La différence de volume entre l'eau remplie et la boue essorée nous indiquera la proportion optimale requise.

- Dans le cas où vous avez immédiatement deviné avec la quantité d'eau requise, la truelle laissera une marque uniforme claire et bien distinguable avec des bords surlignés à la surface de la solution mélangée (Fig. 3).

Proportions et bonne préparation du mortier d'argile, test de résistance

Pour savoir si notre mortier d'argile sera suffisamment résistant et aura le degré d'adhérence nécessaire, le soi-disant test croisé le permettra. Cette dernière expérience montrera à quel point les résultats de tous nos contrôles préparatoires du matériel ont été corrects et à quel point nous avons bien nettoyé les composants constitutifs du mélange du four.

Pour vérifier, nous avons besoin de quelques briques, dont une que nous posons à plat sur le sol et couvrons son plus grand plan (le soi-disant «lit») avec une fine couche de mortier d'argile d'essai préparé. Nous posons une deuxième brique sur le dessus et, après l'avoir tapée avec une truelle, laissons le mélange sécher pendant environ dix minutes. Après cela, nous saisissons la brique située en haut avec nos doigts et la tirons vers le haut. Après l'avoir élevée à une certaine hauteur, nous secouons la structure au poids: si la brique inférieure ne s'est pas détachée en même temps, cela signifie que tous les travaux préparatoires ont été effectués avec soin et que nous avons correctement calculé toutes les proportions du mortier d'argile .

Si vous ne comprenez toujours pas les détails individuels de la préparation du mortier pour la pose du four, nous vous recommandons de regarder cette vidéo :

Bonne préparation du mortier pour la pose du four: leçon vidéo

Vidéo: Comment préparer une composition d'argile pour la pose d'un four