Forse nessuna casa privata accogliente può essere immaginata senza una buona stufa o caminetto. Inoltre, fino ad oggi, molte persone che vivono in aree non gassate sono semplicemente costrette a riscaldarsi con legna da ardere.

Malta di mattoni per proporzione di forno

Da un lato, questo è il modo più ecologico di riscaldare e, dall'altro, è conveniente. I prezzi dei combustibili alternativi e dell'elettricità continuano a crescere costantemente, quindi è necessario cercare il modo migliore per uscire da questa situazione.

Molte persone vogliono imparare a posare le stufe, e ciò non è dovuto solo al desiderio di risparmiare sul riscaldamento in inverno. Le abilità pratiche acquisite durante la formazione possono essere un ottimo aiuto nello sviluppo di un'attività personale. La domanda di lavori di fornace cresce ogni anno, creando prospettive per un reddito abbastanza elevato.

Contenuto

- Resistente al calore, resistente al calore, resistente al fuoco: qual è la differenza?

- Quali soluzioni vengono utilizzate durante la posa dei singoli elementi di un forno in mattoni

- Tipi di malte per stufe in muratura e loro principali proprietà

- Come risparmiare sui materiali in muratura?

- Come distinguere l'argilla di alta qualità adatta per la posa di una stufa da altri fossili?

- Come trovare l'acqua di qualità utilizzata nelle malte da muratura per stufe

- Che tipo di sabbia è adatta per la posa della stufa? Preparazione della sabbia

- Le proporzioni della malta per la posa della fornace, quanta sabbia, acqua e argilla dovrebbero essere?

- Proporzioni e corretta preparazione della malta argillosa, prova di resistenza

- Corretta preparazione della malta per la posa del forno: video lezione

- Video: come preparare una composizione di argilla per la posa di una fornace

Resistente al calore, resistente al calore, resistente al fuoco: qual è la differenza?

I fornelli principianti incontrano spesso alcune difficoltà nel comprendere correttamente la terminologia. Per quanto riguarda le malte per muratura a forno, la maggiore confusione nasce con i concetti di resistenza al calore, resistenza al calore e resistenza al fuoco del materiale. Questi parametri sono fondamentali nel business dei forni, quindi cercheremo ora di chiarirne il significato e chiarire la comprensione di questo problema.

resistente al calore è un materiale in grado di resistere al riscaldamento ad alte temperature. Allo stesso tempo, durante il suo successivo raffreddamento, la struttura e la composizione chimica vengono preservate e non si verificano alterazioni irreversibili della forma. Inoltre, i materiali resistenti al calore allo stato riscaldato sono ancora in grado di resistere al sovraccarico fisico specificato originale senza il rischio di una possibile distruzione.

Proprietà principale resistente al calore materiali - resistenza agli effetti della temperatura, a condizione che vengano preservate le proprietà meccaniche originali. Le sostanze e i composti resistenti al calore hanno un'espansione termica inferiore di un ordine di grandezza rispetto a quelli resistenti al calore.Tali materiali sono utilizzati nella progettazione non solo di forni, ma anche di dispositivi meccanici che operano in condizioni di temperatura estreme, pur essendo soggetti a potenti effetti dinamici.

Infine, refrattario i materiali sono composti resistenti al calore o resistenti al calore che, tra l'altro, possono facilmente resistere all'azione di sostanze chimicamente attive (spesso aggressive) contenute nelle sostanze gassose. Nello specifico, nel caso della muratura di stufe, questi possono essere fumi o prodotti della decomposizione termica del combustibile.

Tutte le soluzioni ei materiali utilizzati nella costruzione dei forni devono essere resistenti al calore e refrattari. Tale obbligo si applica anche a quegli elementi che, nel normale funzionamento della stufa, non si riscaldano oltre i quattrocento gradi. Nessuna miscela da costruzione standard soddisfa questi parametri.

Quali soluzioni vengono utilizzate durante la posa dei singoli elementi di un forno in mattoni

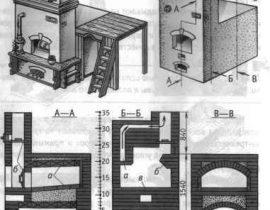

La scelta della malta per il lavoro va effettuata a seconda di quale parte della stufa verrà utilizzata per la posa. Utilizzando il diagramma seguente, diamo un'occhiata più da vicino a ciascuno di essi.

Schema strutturale generale di una muratura di forno standard

- Base in cemento armato fondazione del forno, che è anche chiamato cuscino o radice. È realizzato secondo tecnologia standard, tuttavia, immancabilmente, per evitare spiacevoli conseguenze, deve essere fisicamente separato dalle fondamenta della casa stessa. La necessità di rispettare questa condizione è spiegata dalle differenze nel grado di restringimento dell'edificio e del forno in esso contenuto.

- Strato impermeabilizzante. Per crearlo, il materiale di copertura è perfetto, che deve essere posato sopra la fondazione in più strati.

- In realtà, la stessa fondazione della fornace. Non essendo soggetto a potenti effetti termici, non richiede l'utilizzo di miscele particolarmente resistenti al calore durante le opere murarie. Allo stesso tempo, l'affidabilità dell'intera struttura dipende dalla qualità dell'assemblaggio di questo elemento del forno. Ci sono casi in cui, a causa di errori nella posa delle fondamenta, è stato necessario smontare completamente il forno e rifarlo in un modo nuovo. Per il lavoro vengono utilizzate miscele cemento-calce complesse, a tre o più componenti. Bene, come materiale da costruzione principale, il mattone pieno rosso è più adatto qui.

Per la produzione di stufe compatte o stufe con un ingombro elevato (ad esempio una stufa russa), puoi anche utilizzare una miscela di calce convenzionale.

- Uno strato di isolamento termico con una zona cieca al fuoco. E' costituito da un foglio di cartone minerale o di amianto, sul quale viene sovrapposta una lastra di ferro, che ricopre l'intera struttura con uno strato di rifinitura di panno di feltro imbevuto del cosiddetto latte di argilla (si tratta di una soluzione di argilla diluita molto liquida , come prepararlo - lo diremo di seguito).

- Uno scambiatore di calore che accumula l'energia rilasciata durante la combustione della legna da ardere. È una delle parti principali del cosiddetto corpo del forno. Durante l'accensione raramente si riscalda oltre i seicento gradi, ma è soggetto ad un'influenza molto attiva dei fumi e di altre sostanze gassose emesse durante la combustione. Non è raro che la condensa acida distruttiva si depositi sulla superficie interna della muratura di ritenzione del calore. Il mattone è usato qui speciale: fornace, marca M150, rosso ceramica corposo. I mattoni sono fissati insieme con una semplice soluzione di argilla monocomponente.Va notato che il termine "semplice" si riferisce solo alla composizione dell'impasto edilizio. La sua preparazione è un processo piuttosto laborioso, le cui caratteristiche considereremo di seguito.

- La parte del fuoco del corpo della stufa è anche chiamata fornace. È esposto all'influenza chimica media dei gas, ma viene riscaldato a temperature molto elevate, fino a 1200 gradi. Per la muratura si utilizzano i cosiddetti mattoni refrattari e malte refrattarie di tipo argilla-chamotte.

- Fonte del camino. È realizzato con lo stesso mattone e fissato con la stessa malta, indicata al paragrafo n. 5, poiché questo elemento del forno è soggetto alla stessa temperatura e influenza chimica della parte che accumula calore del suo corpo.

- "Sgonfiare" il camino della stufa. Il suo compito è quello di creare un collegamento meccanico flessibile che colleghi il soffitto e il camino stesso. Consente di evitare una situazione in cui è possibile un cedimento del soffitto. La lanugine può essere riparata separatamente, non richiede uno smontaggio completo dell'intera struttura. Il mattone per muratura viene preso come un forno standard e una malta di tipo calce è l'ideale per la posa di questa parte del forno.

- Il taglio ignifugo è una speciale scatola di metallo riempita con una sostanza termoisolante non infiammabile.

- Canna fumaria. Questo elemento è esposto al vento e alle precipitazioni. Si riscalda debolmente, quindi il tubo viene posato da un mattone rosso standard. Tuttavia, per una maggiore affidabilità e resistenza al calore, viene utilizzata la malta di calce.

- Fluffing la canna fumaria (11). È realizzato con gli stessi materiali utilizzati per la posa della parte principale del tubo.

Tipi di malte per stufe in muratura e loro principali proprietà

Dopo aver esaminato il paragrafo precedente dell'articolo, potresti aver notato che per la posa di vari componenti del forno, si consiglia di utilizzare il proprio tipo di malta più adatto al lavoro. Diamo un'occhiata a ciascuno di essi in modo più dettagliato.

Malta di argilla per la posa del forno: i pro ei contro

La malta di argilla è il materiale da costruzione più economico. Di norma, può essere ottenuto e preparato a casa da solo. Considereremo questo processo in dettaglio in seguito, poiché la preparazione dei componenti compositi stessa è piuttosto laboriosa e richiede un'istruzione separata. La forza della soluzione di argilla, così come la sua resistenza al calore, è media. La composizione è in grado di resistere a temperature fino a 1100 gradi Celsius senza conseguenze. Per quanto riguarda la resistenza al fuoco, qui l'argilla è praticamente ineguagliabile: non si accende e solo l'acido fluoridrico e fluoroantimono può dissolverla. Ha anche indicatori assoluti di densità del gas. Una stufa piegata su malta di argilla può essere rimontata in sicurezza, poiché la miscela inumidita con acqua diventerà di nuovo acida. Inoltre, tale materiale è adatto per il lavoro per un periodo di tempo quasi illimitato: un contenitore con una soluzione coperta da un panno umido non si asciugherà nemmeno dopo un paio di mesi. D'altra parte, questo è anche il suo svantaggio: l'argilla è del tutto inadatta per la muratura all'esterno dei locali.

L'aspetto della soluzione di argilla

Come realizzare una malta di argilla per la posa di una stufa: istruzioni video

Miscele calce e cemento-calce: servono per la posa di stufe?

Mortaio

In ogni caso, costerà più dell'argilla.Per prepararlo, dovrai acquistare uno speciale impasto al lime o un grumo di calce viva. Va notato che la calce viva ti consentirà di risparmiare denaro, ma in seguito tornerà a perseguitarti con seri costi di manodopera: preparare una soluzione di "calce bollente" è un processo scrupoloso, perché devi estinguere tutte le particelle al Ultimo. Se nella miscela è presente della calce viva, la cucitura della muratura potrebbe rompersi. La malta stessa ha una ridotta resistenza al calore e resistenza al fuoco. È in grado di resistere a fumi inattivi con temperature inferiori a cinquecento gradi. Rispetto alla miscela di argilla, ha una densità di gas inferiore. D'altra parte, la malta di calce non assorbe l'umidità atmosferica, quindi puoi lavorarci all'aperto. L'impasto finito è idoneo all'uso entro un periodo di tempo relativamente breve (rispetto all'argilla): può essere messo in forno da uno a tre giorni dopo l'impasto.

Ecco come si presenta il processo di spegnimento della calce

Malta cementizia

Costa più della normale calce. Tuttavia, questo è in parte compensato dalla sua maggiore forza. D'altra parte, la resistenza al calore qui è circa due volte inferiore: la miscela cemento-calce resisterà a temperature solo fino a 250 gradi senza conseguenze. L'indice di densità del gas della soluzione è basso. Viene, nella maggior parte dei casi, utilizzato per la costruzione della fondazione del forno. Si asciuga piuttosto rapidamente, quindi mantiene l'idoneità al lavoro solo entro un'ora dalla preparazione.

Aspetto di malta cementizia

Soluzioni di argilla-chamotte e cemento-chamotte

Malta di argilla-chamotte

Ha tutte le proprietà di una miscela di argilla convenzionale, ma è più resistente al calore (la sua temperatura massima di esercizio raggiunge i 1300 gradi Celsius). Questo materiale, ovviamente, è più costoso dell'argilla, poiché per la sua preparazione è necessario acquistare una speciale sabbia refrattaria. Le soluzioni di argilla-chamotte, per la maggior parte, vengono utilizzate per la costruzione di una fornace.

Malta cementizia refrattaria

È piuttosto costoso, perché richiede l'uso di componenti di alta qualità. In termini di resistenza, l'impasto ha gli stessi indicatori di cemento-calce, mentre la resistenza al calore è come quella di una malta argillosa-chamotte. D'altra parte, ha un livello medio di resistenza al fuoco. Tuttavia, è abbastanza per posare la parte del forno del forno. La durata di conservazione della malta cementizia finita è di circa quaranta minuti. Va anche notato che la miscelazione dei componenti al suo interno non viene eseguita manualmente!

Aspetto di malta cementizia-chamotte

I nomi delle miscele di muratura multicomponente sono generalmente compilati in modo tale che il nome del legante più forte venga prima. In questo caso, la percentuale del suo contenuto nella soluzione potrebbe essere la più piccola. Ad esempio, il cemento in una miscela cemento-calce è 10-15 volte inferiore alla calce.

Due termini usati sopra richiedono una spiegazione separata: "tenuta ai gas" e "chamotte". Diamo un'occhiata al loro significato.

Il termine "densità del gas» indica la capacità del materiale di passare sostanze gassose. Se la soluzione ha un'elevata densità di gas, non lascerà fuoriuscire le particelle e non entreranno, a causa della diffusione, all'interno della stanza riscaldata. Va notato che la densità del gas e l'igroscopicità non sono concetti che si escludono a vicenda.Le molecole di vapore acqueo sono più piccole e più mobili delle particelle di fumo. Una soluzione di buona qualità deve combinare in proporzioni ottimali entrambe le qualità, sia la tenuta ai gas che l'igroscopicità. Il forno deve "respirare" e, allo stesso tempo, non far entrare il fumo. Sono questi requisiti che sono fondamentali per formulare miscele per la costruzione di forni.

Quanto al secondo concetto in esame,argilla refrattariaӏ chiamato uno speciale materiale refrattario e resistente al calore. Viene prodotto dalla profonda cottura di una miscela di argilla speciale (la cosiddetta "alta allumina"), composti di zirconio, cristalli di granato e alcuni altri componenti. La cottura profonda differisce dalla solita in quanto prevede il riscaldamento continuo della sostanza anche dopo il completo rilascio di tutta l'acqua di cristallizzazione da essa, fino alla sinterizzazione e alla formazione di grumi.

Ecco come appare l'argilla chamotte

Come risparmiare sui materiali in muratura?

La risposta a questa domanda, sembrerebbe, è abbastanza scontata: è necessario sfruttare al meglio i materiali a disposizione, che si possono ottenere gratuitamente proprio presso il cantiere della fornace. Nel nostro caso, da soli, possiamo ottenere i seguenti componenti: argilla, sabbia e acqua. Ma, come dimostra la pratica, in realtà tutto è tutt'altro che così semplice. Non puoi semplicemente prendere dell'acqua, mescolarla con la prima sabbia e argilla che si incontrano e di conseguenza ottenere una miscela di buona qualità per muratura. Per ogni componente per la creazione di una malta da forno vengono proposti numerosi requisiti seri. Impariamo più in dettaglio ciascuno di essi e impariamo come selezionare tutti i componenti necessari.

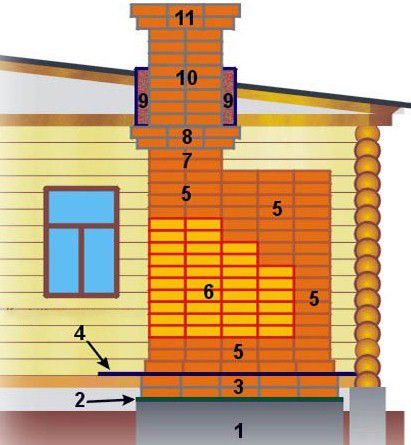

Come distinguere l'argilla di alta qualità adatta per la posa di una stufa da altri fossili?

Abbastanza spesso, l'argilla rotta può essere acquistata a buon mercato dai produttori di stufe locali, ma non ti consigliamo di seguire la strada più semplice. Tale materiale è solitamente fortemente contaminato da impurità organiche. Successivamente marciranno e si decomporranno, peggiorando la consistenza dell'impasto e la qualità delle cuciture finite. È molto più redditizio trovare una buona argilla nell'area circostante e scavarla da soli. La difficoltà sta solo nell'imparare a distinguere i depositi di alta qualità da quelli contaminati.

L'argilla, in sostanza, è una miscela di ossido di alluminio Al2o3 e ossido di silicio SiO2 (in parole povere, sabbia). Il principale parametro determinante per l'argilla è il suo contenuto di grasso. A sua volta, la forza della sua struttura, la plasticità, gli indicatori di adesione (la capacità di aderire ad altre superfici), l'igroscopicità e persino la tenuta ai gas dipenderanno direttamente da esso. Come standard, il contenuto di grasso dell'argilla contenente il 62% di allumina e il 38% di sabbia viene preso pari al 100% e il contenuto di grasso della sabbia pura senza impurità viene preso come punto di riferimento zero - 0%. Per impastare la malta per la posa del forno, abbiamo bisogno di argilla con un contenuto medio di grasso, perché le cuciture di un materiale con un contenuto di grasso troppo elevato si spezzeranno durante l'asciugatura. Anche l'argilla "a basso contenuto di grassi", o come viene anche chiamata, "magra" non è durevole.

Depositi argillosi di vario tipo

L'argilla ha diversi gemelli fossili che vengono spesso confusi con essa. Tuttavia, non è possibile lavorare in forno con altri materiali minerali, quindi è importante essere in grado di distinguerli da ciò di cui abbiamo bisogno.

Argilla e marna.Il materiale è una fragile roccia pietrosa. Si trova in strati orizzontali visibili all'occhio e con bordi arrotondati. Inoltre, se prendi un campione di scisto e lo rompi, la sezione risultante mostrerà chiaramente la struttura dello scisto.

Aspetto di scisto

La più difficile da identificare è la bentonite, nota anche come argilla bentonitica (bentoglin). Questa è una preziosa risorsa mineraria, ma è completamente inadatta all'uso nel settore delle fornaci. A volte c'è bentonite dai colori vivaci, che in realtà è identica nell'aspetto all'argilla di cui abbiamo bisogno.

L'argilla bentonitica, costituita da composti sodio-calcio, montmorillonite e altre impurità, ha trovato il suo impiego in farmacologia, medicina, profumeria, vinificazione e persino nell'estrazione mineraria. L'unicità di questo composto minerale risiede nella sua capacità di assorbire l'umidità. La bentonite saturata con acqua può aumentare senza conseguenze di volume di una dozzina di volte, passando in uno stato gelatinoso. Ma, sfortunatamente, non possiede le proprietà dell'argilla ordinaria, come resistenza al fuoco, tenuta ai gas e resistenza al calore. È abbastanza facile distinguere il bentoglin dal materiale da costruzione di cui abbiamo bisogno. È sufficiente prelevare un piccolo campione di prova e metterlo in un bicchiere pieno d'acqua. Dopo un breve periodo di tempo, la bentonite assorbirà l'umidità e aumenterà notevolmente di dimensioni. Dopo aver atteso un periodo sufficiente, sarai in grado di vedere la trasformazione del campione in un gel di bentonite, che sembra gelatina, in qualche modo simile alla gelatina. L'argilla nell'acqua non si trasformerà in niente del genere.

Aspetto di argilla bentonitica

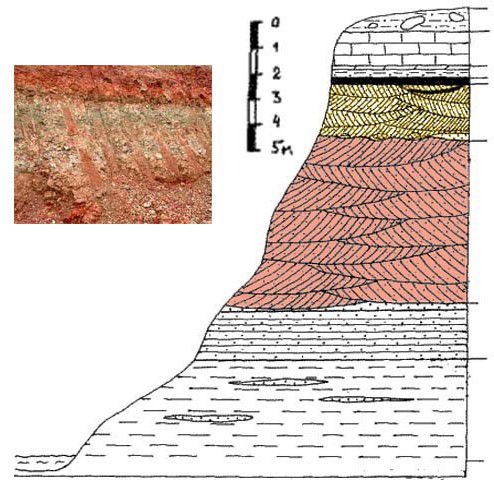

Nella figura sottostante potete vedere una sezione schematica della struttura del suolo tipica del nostro Paese. L'argilla situata negli strati superiori della terra è fortemente inquinata da impurità organiche. Dall'alto, lo strato principale di depositi di argilla è ricoperto dal cosiddetto terriccio, uno strato di terreno con una significativa miscela di allumina e sabbia. Nel diagramma, il terriccio è indicato in giallo. In realtà, lo strato principale di argilla ha un contenuto di grasso irregolare: è minimo dall'alto e cresce man mano che affonda in profondità nel terreno.

Schema di disposizione degli strati di argilla

Determinare il contenuto di grasso dell'argilla utilizzando un campione speciale. Le materie prime per l'analisi devono essere raccolte dopo essere passate attraverso uno strato di terriccio. In questa situazione - a partire da cinque metri dalla superficie della terra.

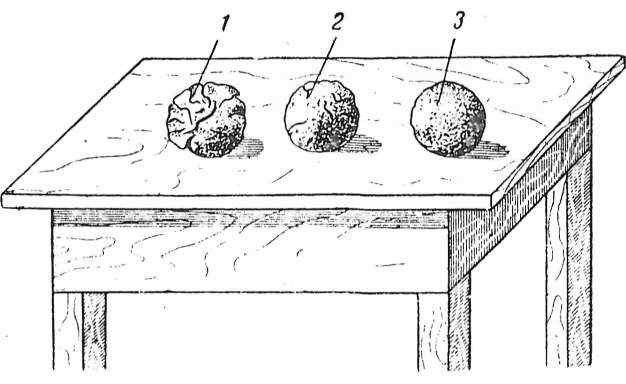

Il test dell'argilla in sé è molto semplice: prendiamo tra le mani un pezzo di materiale con un volume di mezzo pugno. Ci bagniamo le mani con l'acqua e iniziamo a impastarla come una plastilina, dando gradualmente al campione la forma di una palla.

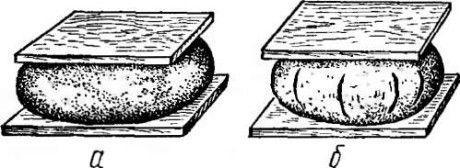

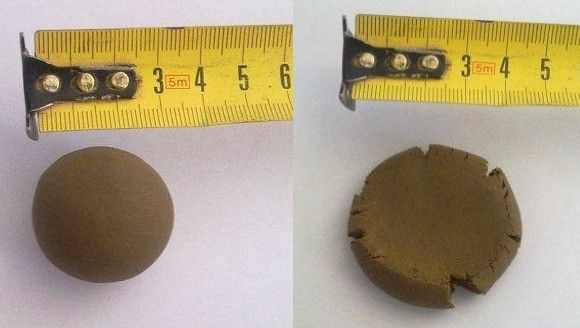

Campione palla rotolata dall'argilla

Dopo che la palla è pronta, iniziamo a pressarla lentamente con due assi piatte su entrambi i lati esattamente fino a quando si formano le prime crepe. Se sei riuscito a comprimere la palla di almeno un terzo del diametro, allora tale argilla è abbastanza adatta per i nostri compiti. Prendiamo circa altri cinque chilogrammi di materiale in un secchio e lo portiamo a casa per ulteriori test, di cui parleremo più avanti.

Controllo del campione di argilla con tavole

Come trovare l'acqua di qualità utilizzata nelle malte da muratura per stufe

In primo luogo è necessario verificare gli indicatori di qualità dell'acqua che prevediamo di utilizzare per creare la soluzione del forno.Solo l'acqua cosiddetta “dolce”, o comunque di media durezza, è adatta al lavoro. La durezza è misurata in unità chiamate gradi tedeschi. Uno di questi gradi significa che in ogni litro dell'acqua studiata ci sono 20 milligrammi di sali di calcio e magnesio. L'impasto della soluzione del forno può essere eseguito solo se la durezza dell'acqua è inferiore a dieci di questi gradi.

| Un esperimento che consente di determinare i parametri dell'acqua richiederà l'acquisto di circa 0,2 litri di acqua distillata in farmacia. Prendiamo anche un pezzo di sapone da bucato e lo sbriciolamo in piccoli pezzi. Sarà il nostro indicatore, poiché il sapone neutralizza i sali disciolti nell'acqua. Un grammo di sapone standard al 72% neutralizza circa 7,2 milligrammi di sali di durezza. Fino al completamento del processo di addolcimento dell'acqua, la soluzione di sapone non forma schiuma. Questo è ciò che ci mostrerà quanto sia "dura" l'acqua. | |

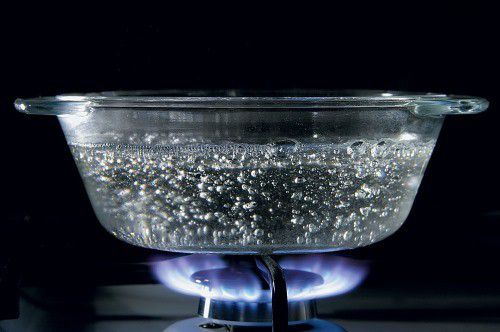

Scaldare l'acqua e aggiungere le briciole di sapone | Riscaldiamo l'acqua distillata a circa 75 gradi e vi dissolviamo accuratamente il sapone. Questa operazione va eseguita con attenzione, evitando la formazione di schiuma nella miscela. Le proporzioni in cui dovrà essere aggiunto il nostro "indicatore" saranno le seguenti:

|

Aspira una soluzione saponosa nella siringa | Di conseguenza, dopo che tutto si sarà raffreddato, otterremo la cosiddetta "miscela di titolazione". Con l'aiuto di un becher, raccogliamo circa 500 milligrammi dell'acqua testata e con una siringa (senza ago) - 20 millilitri della soluzione di sapone risultante. |

Acqua con sapone disciolto in esso | Goccia dopo goccia, aggiungere la soluzione all'acqua da testare, mescolando delicatamente allo stesso tempo. Innanzitutto, il sapone, interagendo con i sali di calcio e magnesio, inizierà a precipitare sotto forma di caratteristici fiocchi grigi. Continuiamo il processo fino a quando inizia a formarsi una schiuma con bolle di sapone color arcobaleno. Con la comparsa delle bolle, smettiamo di aggiungere sapone sciolto nel distillato e guardiamo quanta soluzione ci serviva per neutralizzare completamente tutti i sali. Successivamente, eseguiamo semplici calcoli e scopriamo la durezza dell'acqua. |

| Diciamo che abbiamo usato sapone puro al 100%, di cui 10 millilitri contengono un grammo di sapone. Questa quantità di sapone in 500 millilitri di acqua testata dovrebbe aver fatto precipitare 10 milligrammi di sali di Mg e Ca. Ciò significa che un litro d'acqua contiene 20 mg di impurità di sali di durezza, che corrispondono a un grado tedesco. E se spendiamo 80 millilitri di soluzione saponosa per titolazione, allora la durezza dell'acqua è di 8 gradi ed è adatta anche per la muratura del forno. La cosa principale è non superare il valore limite di rigidità di 10-11 unità. | |

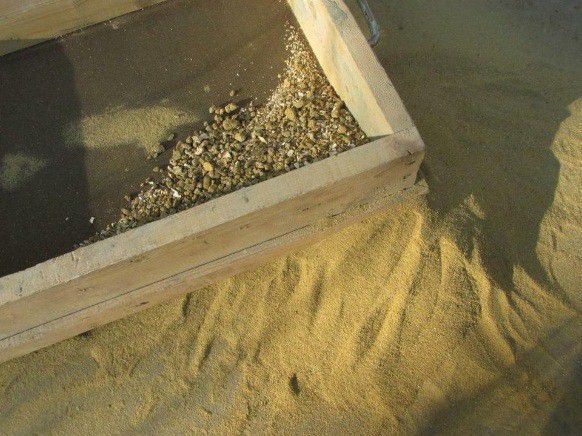

Che tipo di sabbia è adatta per la posa della stufa? Preparazione della sabbia

Per quanto riguarda la sabbia, non è necessario prelevarne campioni. Accanto ai depositi argillosi si trovano sempre intercalari di sabbia quarzosa bianca e gialla, contenenti feldspato. Il primo è adatto per creare qualsiasi struttura del forno e il secondo può essere utilizzato nella posa di tutti gli elementi, ad eccezione della parte più calda: il focolare. Ricorda che preparare la sabbia per il lavoro richiederà una quantità significativa di acqua. Ecco perché dovresti occuparti in anticipo di risolvere i problemi relativi all'approvvigionamento idrico ininterrotto.

La sabbia accumulata da sola deve essere prima passata attraverso un setaccio con una dimensione delle maglie di 1-1,5 millimetri. Ciò ti consente di sbarazzarti di vari detriti di grandi dimensioni e ottenere il set necessario di frazioni. Il problema più grande per la sabbia autoscavata sono le impurità organiche e vari microrganismi viventi che vivono in essa. La sabbia deve essere pulita da loro, altrimenti le cuciture della muratura potrebbero deteriorarsi nel tempo.

Setacciare la sabbia con un setaccio

Esistono molti metodi di pulizia industriale della sabbia, ma tutti sono associati a costi energetici significativi. Noi, per risparmiare denaro, utilizzeremo un metodo di lavaggio semplice e accessibile a tutti.

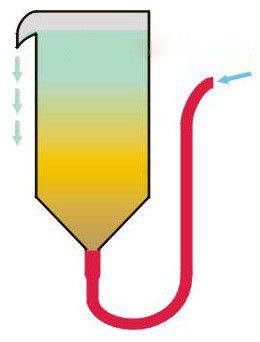

Per la fabbricazione di un apparecchio per la pulizia, abbiamo bisogno di un pezzo di tubo di 15-20 centimetri di diametro. La sua altezza dovrebbe essere circa tre volte il suo spessore. Riempiamo un terzo del volume con sabbia e forniamo acqua dal basso ad alta pressione. La potenza del getto d'acqua deve essere selezionata in modo tale che la sabbia lavata muoia, ma non defluisca nello scarico posto in alto. Dopo che l'acqua pulita scorre nello scarico, aspettiamo altri dieci minuti e terminiamo la procedura. Il primo lotto di sabbia pulita è pronto. Resta solo da asciugarlo.

Schema dell'apparecchio per il lavaggio della sabbia

Il metodo di filtraggio della sabbia mediante lavaggio consente anche di rimuovere da essa varie inclusioni di allumina di cui non abbiamo bisogno.

Le proporzioni della malta per la posa della fornace, quanta sabbia, acqua e argilla dovrebbero essere?

Un passo importante nella preparazione di una malta da forno da costruzione è determinare la proporzione ottimale tra sabbia e argilla. Dopo aver portato a casa il campione di argilla selezionato secondo l'algoritmo sopra, è necessario dividerlo in due.Mettiamo da parte la prima metà e dividiamo nuovamente la seconda in cinque pezzi identici. Mettiamo ciascuno di loro in un piatto separato e vi aggiungiamo acqua (durezza fino a 11 gradi tedeschi), circa un quarto del volume dell'argilla stessa.

Quindi, lascia che l'argilla zoppichi nell'acqua. In genere, questo processo richiede circa 24 ore. Dopo un giorno, mescola bene e passa al setaccio con una maglia di tre millimetri per eliminare i grumi grandi.

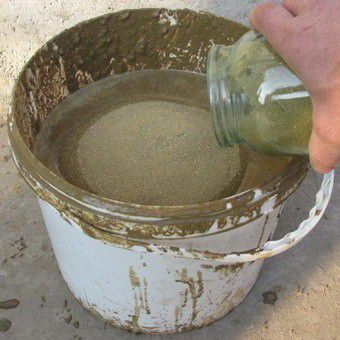

Argilla che cade nell'acqua

Mettiamo di nuovo il contenitore con la soluzione filtrata sul fango. Quando sulla superficie della soluzione dopo la decantazione compare un impasto fangoso (il cosiddetto “fango”), lo rimuoviamo versandolo a terra.

Tutto, ora puoi iniziare ad aggiungere sabbia a ogni contenitore con l'argilla preparata. Questo deve essere fatto nelle seguenti proporzioni:

- Il primo contenitore: non aggiungere sabbia;

- La seconda è da una parte di sabbia a quattro parti di argilla;

- Il terzo è composto da due parti di sabbia e quattro parti di argilla;

- Quarto: 3 parti di sabbia e quattro parti di argilla;

- Quinto: sabbia e argilla vengono aggiunte nella stessa quantità.

L'aggiunta di sabbia a ciascuno dei contenitori deve essere eseguita gradualmente, in piccole porzioni, in diversi approcci (in modo ottimale - almeno tre e non più di sette). Devi mescolare tutto con molta attenzione. Non affrettarti ad aggiungere la prossima porzione di sabbia prima che la precedente sia completamente dissolta nella miscela. È abbastanza facile identificare una malta di argilla e sabbia ben miscelata: prova solo a strofinarla tra le dita. Se non si sente la rugosità dei singoli granelli di sabbia, tutto è fatto correttamente.

Aggiungi la sabbia all'argilla

Il prossimo passo nella preparazione della malta argillosa sarà la produzione di prototipi.Prendiamo l'argilla in ciascuno dei cinque contenitori e alternativamente facciamo:

- Due fasci di circa 35 centimetri di lunghezza e un centimetro e mezzo di diametro;

- Modelliamo una palla con un diametro di cinque centimetri;

- Una torta di argilla rotonda con uno spessore di 12-15 millimetri e un raggio di 7,5-8,5 centimetri.

Di conseguenza, avremo esattamente 20 campioni a portata di mano, che dovranno essere marcati e lasciati asciugare all'interno dell'edificio. Per la normale essiccazione, i campioni non devono essere esposti a correnti d'aria e alla luce solare diretta. Di solito le stoppe si asciugano in un paio di giorni, ma le torte e le palline possono richiedere fino a due dozzine di giorni. Se la palla non si raggrinzisce e la torta ha smesso di piegarsi a metà, il materiale si è completamente asciugato.

Palla di argilla e torta

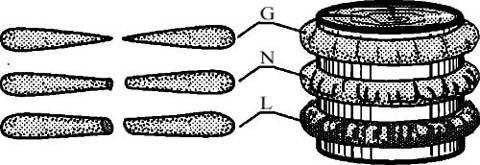

Quando i campioni sono pronti per il test, si passa al successivo classico esperimento, che ci permette di determinare il contenuto di grasso della soluzione di argilla. Per fare ciò, avvolgiamo un laccio emostatico di argilla attorno al manico della pala, quindi lo strappiamo e osserviamo i risultati:

- L'argilla grassa, indicata nella figura G (dal tedesco "greesy" - grassa) praticamente non si incrina e quando il laccio emostatico viene strappato a metà, lo spazio vuoto avrà estremità a forma di goccia.

- L'argilla di normale contenuto di grasso (contrassegnata come N) presenterà uno strato essiccato superiore fessurato e, dopo la rottura del laccio emostatico, il suo spessore nel punto di separazione sarà pari a circa un quinto dell'originale. Questi sono i campioni che dobbiamo selezionare.

- L'argilla secca (magra), indicata come L (dal tedesco "Lean" - magra), sarà contrassegnata dal numero massimo di crepe profonde e, una volta rotta, avrà l'area più ampia nel punto in cui i pezzi di stoppa sono separati .

Di norma, dopo la selezione rimangono diversi campioni (di solito 2 o 3) apparentemente adatti.

Determinazione del contenuto di grasso dell'argilla

Palline e focacce essiccate ci aiuteranno a realizzare la "colata in argilla" finale. Facciamo cadere campioni da un'altezza di un metro sopra il pavimento nudo. Il più durevole di loro indicherà la consistenza richiesta di sabbia e argilla. Se, dopo essere caduti da un metro, tutti i campioni sono rimasti intatti, iniziamo ad aumentare gradualmente l'altezza fino a determinare il più durevole di essi.

Controllare la malta di argilla e sabbia usando l'esempio di una torta

Controllo della qualità di una malta di argilla e sabbia usando l'esempio di una palla

Il prossimo passo nella preparazione della malta per la posa del forno sarà il calcolo del rapporto richiesto tra acqua e proporzione di sabbia nella miscela. I limiti fisici in cui l'impasto di argilla avrà un contenuto di grasso normale sono abbastanza ampi. Il nostro compito principale, dal momento che stiamo costruendo il forno per noi stessi, è rendere la costruzione il più resistente possibile, con ottimi indicatori della tenuta al gas del materiale delle cuciture di collegamento.

Prima di tutto setacciamo l'argilla rimasta durante il campionamento di prova. Passiamo l'argilla attraverso un setaccio con piccole cellule in modo che si mescoli uniformemente con la sabbia. Aggiungere la quantità richiesta di sabbia lavata preparata. Abbiamo imparato le proporzioni di sabbia e argilla in precedenza grazie agli esperimenti. Iniziamo ad aggiungere acqua e impastiamo gradualmente la soluzione. Ricorda che l'acqua deve soddisfare i parametri di durezza di cui abbiamo parlato prima.

Successivamente, prendiamo una cazzuola tra le mani e facciamo un incavo sulla superficie della soluzione mista.

La traccia della cazzuola (cazzuola) aiuterà a determinare la prontezza della soluzione

- Una cavità strappata indica che non c'è abbastanza acqua (Fig. 1)

- Se l'incavo immediatamente dietro la cazzuola inizia a nuotare, l'hanno esagerato con l'acqua (Fig. 2). Difendiamo la soluzione, rimuoviamo il fango in una ciotola separata. La differenza di volume tra l'acqua riempita e il fango spremuto ci mostrerà la proporzione ottimale richiesta.

- Nel caso in cui si indovinasse subito con la quantità d'acqua richiesta, la spatola lascerà un segno chiaro, ben distinguibile e uniforme con bordi evidenziati sulla superficie della soluzione miscelata (Fig. 3).

Proporzioni e corretta preparazione della malta argillosa, prova di resistenza

Per scoprire se la nostra malta di argilla sarà sufficientemente resistente e avrà il grado di adesione necessario, il cosiddetto test incrociato consentirà. Questa esperienza finale mostrerà quanto fossero corretti i risultati di tutti i nostri controlli sui materiali preparatori e quanto bene abbiamo pulito i componenti costitutivi della miscela del forno.

Per il controllo, abbiamo bisogno di un paio di mattoni, uno dei quali adagiamo a terra e copriamo il suo piano più grande (il cosiddetto "letto") con uno strato sottile della malta di argilla di prova preparata. Mettiamo sopra un secondo mattone e, dopo averlo picchiettato con una cazzuola, lasciamo asciugare il composto per circa dieci minuti. Dopodiché, prendiamo il mattone che si trova in cima con le dita e lo tiriamo su. Dopo averlo sollevato ad una certa altezza, scuotiamo la struttura sul peso: se il mattone inferiore non si è staccato contemporaneamente, significa che tutti i lavori preparatori sono stati eseguiti con cura e abbiamo calcolato correttamente tutte le proporzioni della malta di argilla .

Se ancora non capisci i singoli dettagli della preparazione della malta per la posa del forno, ti consigliamo di guardare questo video:

Corretta preparazione della malta per la posa del forno: video lezione

Video: come preparare una composizione di argilla per la posa di una fornace