Być może nie można sobie wyobrazić przytulnego prywatnego domu bez dobrego pieca lub kominka. Ponadto do dziś wiele osób mieszkających na obszarach niezgazowanych jest po prostu zmuszanych do ogrzewania drewnem opałowym.

Zaprawa ceglana do proporcji pieca

Z jednej strony jest to najbardziej przyjazny dla środowiska sposób ogrzewania, z drugiej jest opłacalny. Ceny paliw alternatywnych i energii elektrycznej stale rosną, dlatego należy szukać najlepszego wyjścia z tej sytuacji.

Wiele osób chce nauczyć się układać piece, a wynika to nie tylko z chęci zaoszczędzenia pieniędzy na ogrzewaniu zimą. Praktyczne umiejętności zdobyte podczas szkolenia mogą być doskonałą pomocą w rozwijaniu osobistego biznesu. Zapotrzebowanie na prace piecowe rośnie z roku na rok, stwarzając perspektywy na dość wysokie dochody.

Zawartość

- Odporny na ciepło, żaroodporny, ognioodporny - jaka jest różnica?

- Jakie rozwiązania stosuje się przy układaniu poszczególnych elementów pieca ceglanego

- Rodzaje zapraw do pieców murowych i ich główne właściwości

- Jak zaoszczędzić na materiałach murarskich?

- Jak odróżnić wysokiej jakości glinę nadającą się do układania pieca od innych skamieniałości?

- Jak znaleźć wodę wysokiej jakości do zapraw murarskich?

- Jaki piasek nadaje się do układania pieca? Przygotowanie piasku

- Proporcje zaprawy do układania pieca, ile powinno być piasku, wody i gliny?

- Proporcje i prawidłowe przygotowanie zaprawy glinianej, próba wytrzymałości

- Właściwe przygotowanie zaprawy do układania piekarnika: lekcja wideo

- Wideo: Jak przygotować kompozycję gliny do układania pieca

Odporny na ciepło, żaroodporny, ognioodporny - jaka jest różnica?

Początkujący producenci pieców często mają trudności z prawidłowym zrozumieniem terminologii. W przypadku zapraw do murowania pieców największe zamieszanie powstaje przy pojęciach odporności cieplnej, żaroodporności i ognioodporności materiału. Te parametry mają fundamentalne znaczenie w branży pieców, dlatego teraz spróbujemy wyjaśnić ich znaczenie i wyjaśnić zrozumienie tego zagadnienia.

odporne na ciepło to materiał, który może wytrzymać nagrzewanie do wysokich temperatur. Jednocześnie podczas jego późniejszego chłodzenia zachowuje się struktura i skład chemiczny oraz nie dochodzi do nieodwracalnych zmian kształtu. Ponadto materiały żaroodporne w stanie nagrzanym są nadal w stanie wytrzymać pierwotnie określone fizyczne przeciążenie bez ryzyka ewentualnego zniszczenia.

Główna własność odporne na ciepło materiały - odporność na działanie temperatury pod warunkiem zachowania oryginalnych właściwości mechanicznych. Substancje i związki żaroodporne mają o rząd wielkości niższą rozszerzalność cieplną niż te żaroodporne.Takie materiały są wykorzystywane w konstrukcji nie tylko pieców, ale także urządzeń mechanicznych pracujących w ekstremalnych warunkach temperaturowych, a jednocześnie poddawanych silnym efektom dynamicznym.

Wreszcie, oporny materiały są związkami żaroodpornymi lub żaroodpornymi, które między innymi mogą z łatwością wytrzymać działanie chemicznie aktywnych (często agresywnych) substancji zawartych w substancjach gazowych. W szczególności w przypadku murowania pieców może to być dym lub produkty termicznego rozkładu paliwa.

Wszystkie rozwiązania i materiały użyte do budowy pieców muszą być żaroodporne i ogniotrwałe. Wymóg ten dotyczy nawet tych elementów, które podczas normalnej pracy pieca nie nagrzewają się o więcej niż czterysta stopni. Żadna standardowa mieszanka budowlana nie spełnia tych parametrów.

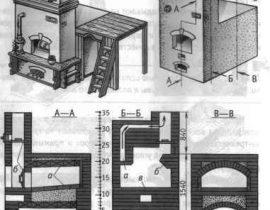

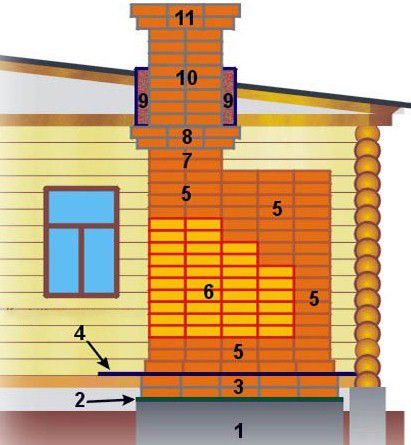

Jakie rozwiązania stosuje się przy układaniu poszczególnych elementów pieca ceglanego

Wybór zaprawy do pracy należy przeprowadzić w zależności od tego, która część pieca będzie używana do układania. Korzystając z poniższego diagramu, przyjrzyjmy się bliżej każdemu z nich.

Ogólny schemat strukturalny standardowego muru pieca

- Podstawa żelbetowa fundament pieca, który jest również nazywany poduszką lub korzeniem. Wykonany jest według standardowej technologii, jednak bez wątpienia, aby uniknąć przykrych konsekwencji, musi być fizycznie oddzielony od fundamentów samego domu. Konieczność spełnienia tego warunku tłumaczy się różnicami w stopniu skurczu budynku i znajdującego się w nim pieca.

- Warstwa hydroizolacyjna. Aby go stworzyć, materiał dachowy jest idealny, który należy ułożyć na fundamencie kilkoma warstwami.

- Właściwie sam fundament pieca. Ponieważ nie jest poddawany silnym efektom termicznym, nie wymaga stosowania mieszanek szczególnie odpornych na ciepło podczas murowania. Jednocześnie niezawodność całej konstrukcji zależy od jakości montażu tego elementu pieca. Zdarzają się przypadki, gdy z powodu błędów w układaniu fundamentu konieczne było całkowite zdemontowanie pieca i przerobienie go w nowy sposób. Do pracy stosuje się złożone, trzy- lub wieloskładnikowe mieszanki cementowo-wapienne. Cóż, jako główny materiał budowlany najlepiej nadaje się tutaj czerwona cegła pełna.

Do produkcji pieców kompaktowych lub pieców o dużej powierzchni (na przykład rosyjskiego pieca) można również użyć konwencjonalnej mieszanki wapna.

- Warstwa izolacji termicznej z powierzchnią nieprzepuszczającą ognia. Wykonany jest z tektury mineralnej lub blachy azbestowej, na którą nakłada się blachę żelazną, pokrywającą całą konstrukcję wykończeniową warstwą tkaniny filcowej nasączonej tzw. mlekiem glinianym (jest to roztwór bardzo płynnej rozcieńczonej gliny , jak to przygotować - powiemy poniżej).

- Wymiennik ciepła, który gromadzi energię uwalnianą podczas spalania drewna opałowego. Jest to jedna z głównych części tzw. korpusu pieca. Podczas rozpalania rzadko nagrzewa się powyżej sześciuset stopni, ale jest poddawana bardzo aktywnemu wpływowi dymu i innych substancji gazowych wydzielanych podczas spalania. Nierzadko zdarza się, że destrukcyjny kondensat kwasu osadza się na wewnętrznej powierzchni muru zatrzymującego ciepło. Zastosowano tu cegłę specjalną: piec, marka M150, pełnowartościowa ceramiczna czerwona. Cegły łączy się ze sobą prostym jednoskładnikowym roztworem gliny.Należy zauważyć, że termin „prosty” odnosi się tylko do składu mieszanki budowlanej. Jego przygotowanie jest dość pracochłonnym procesem, którego cechy rozważymy poniżej.

- Część ogniowa korpusu pieca nazywana jest również piecem. Jest narażona na średni chemiczny wpływ gazów, ale jest podgrzewana do bardzo wysokich temperatur, do 1200 stopni. Do murowania stosuje się tzw. cegłę szamotową i zaprawę ogniotrwałą typu glinowo-szamotowego.

- Źródło kominowe. Wykonany jest z tej samej cegły i mocowany tą samą zaprawą, co wskazano w akapicie nr 5, ponieważ ten element pieca jest poddawany tej samej temperaturze i wpływowi chemicznemu, co akumulująca ciepło część jego ciała.

- „Puszenie” komina pieca. Jego zadaniem jest stworzenie elastycznego połączenia mechanicznego łączącego strop z samym kominem. Pozwala uniknąć sytuacji, w której możliwe jest zapadanie się stropu. Puch można naprawiać osobno, nie wymaga to całkowitego demontażu całej konstrukcji. Cegła do murowania jest traktowana jako standardowy piec, a zaprawa wapienna jest idealna do układania tej części pieca.

- Cięcie ognioodporne to specjalne metalowe pudełko wypełnione niepalną substancją termoizolacyjną.

- Rura kominowa. Element ten jest narażony na działanie wiatru i opadów. Słabo się nagrzewa, dlatego rurę układa się ze standardowej czerwonej cegły. Jednak dla większej niezawodności i odporności na ciepło stosuje się zaprawę wapienną.

- Pchnięcie rury kominowej (11). Wykonany jest z tych samych materiałów, które są używane podczas układania głównej części rury.

Rodzaje zapraw do pieców murowych i ich główne właściwości

Po zapoznaniu się z poprzednim akapitem artykułu, być może zauważyłeś, że do układania różnych elementów pieca zaleca się użycie własnego rodzaju zaprawy, która jest najbardziej odpowiednia do pracy. Przyjrzyjmy się każdemu z nich bardziej szczegółowo.

Zaprawa gliniana do układania piekarnika: zalety i wady

Zaprawa gliniana jest najtańszym materiałem budowlanym. Z reguły można go zdobyć i przygotować samodzielnie w domu. Rozważymy ten proces szczegółowo później, ponieważ samo przygotowanie elementów kompozytowych jest dość pracochłonne i wymaga osobnej instrukcji. Siła roztworu gliny, a także jego odporność na ciepło, jest średnia. Kompozycja jest w stanie wytrzymać temperatury do 1100 stopni Celsjusza bez konsekwencji. Jeśli chodzi o ognioodporność, tutaj glina jest praktycznie niezrównana: nie zapala się i tylko kwas fluorowodorowy i fluoroantymonowy może ją rozpuścić. Posiada również bezwzględne wskaźniki gęstości gazu. Piec złożony na zaprawie glinianej można bezpiecznie ponownie złożyć, ponieważ mieszanina zwilżona wodą ponownie stanie się kwaśna. Ponadto taki materiał nadaje się do pracy przez prawie nieograniczony czas: pojemnik z roztworem pokrytym wilgotną szmatką nie wyschnie nawet po kilku miesiącach. Z drugiej strony jest to również jego wada: glina zupełnie nie nadaje się do murowania poza lokalem.

Wygląd roztworu glinki

Jak zrobić glinianą zaprawę do układania pieca: instrukcja wideo

Mieszanki wapienne i cementowo-wapienne: czy służą do układania pieców?

Moździerz

W każdym razie będzie kosztować więcej niż glina.Aby go przygotować, będziesz musiał kupić specjalne ciasto limonkowe lub wapno palone w bryle. Należy zauważyć, że wapno palone pozwoli Ci zaoszczędzić pieniądze, ale później wróci, aby prześladować Cię poważnymi kosztami pracy: przygotowanie roztworu z „wapnego wapna” to skrupulatny proces, ponieważ musisz zgasić wszystkie cząstki do ostatni. Jeśli w mieszance jest obecne wapno palone, szew muru może się złamać. Sama zaprawa ma obniżoną żaroodporność i ognioodporność. Jest w stanie wytrzymać nieaktywne spaliny o temperaturze poniżej pięciuset stopni. W porównaniu do mieszanki gliny ma niższą gęstość gazu. Z drugiej strony zaprawa wapienna nie chłonie wilgoci atmosferycznej, więc można z nią pracować na zewnątrz. Gotowa mieszanka nadaje się do użycia w stosunkowo krótkim (w stosunku do gliny) okresie czasu: można ją układać na piecu od jednego do trzech dni po wyrobieniu.

Tak wygląda proces gaszenia wapna

Zaprawa cementowo-wapienna

Kosztuje więcej niż zwykłe wapno. Jest to jednak częściowo równoważone zwiększoną wytrzymałością. Z drugiej strony odporność na ciepło jest tutaj około dwa razy mniejsza: mieszanka cementowo-wapienna wytrzyma temperatury tylko do 250 stopni bez konsekwencji. Wskaźnik gęstości gazu roztworu jest niski. W większości przypadków służy do budowy fundamentu pieca. Schnie dość szybko, dzięki czemu zachowuje przydatność do pracy dopiero w ciągu godziny po przygotowaniu.

Wygląd zaprawy cementowo-wapiennej

Roztwory gliniano-szamotowe i cementowo-szamotowe

Zaprawa gliniano-szamotowa

Posiada wszystkie właściwości konwencjonalnej mieszanki gliny, ale jest bardziej odporny na ciepło (maksymalna temperatura pracy sięga 1300 stopni Celsjusza). Ten materiał jest oczywiście droższy niż glina, ponieważ do jego przygotowania konieczne jest zakupienie specjalnego piasku szamotowego. Roztwory gliniano-szamotowe w większości są wykorzystywane do budowy pieca piecowego.

Zaprawa cementowo-szamotowa

Jest dość drogi, ponieważ wymaga użycia wysokiej jakości komponentów. Pod względem wytrzymałości mieszanka ma równe wskaźniki z cementowo-wapiennymi, natomiast odporność cieplna jest jak zaprawa glinowo-szamotowa. Z drugiej strony ma średni poziom odporności na ogień. Wystarczy jednak ułożyć część pieca w piecu. Okres przechowywania gotowej zaprawy cementowo-szamotowej wynosi około czterdziestu minut. Należy również zauważyć, że mieszanie w nim składników nie odbywa się ręcznie!

Wygląd zaprawy cementowo-szamotowej

Nazwy wieloskładnikowych mieszanek murarskich są zwykle zestawiane w taki sposób, aby na pierwszym miejscu była nazwa najsilniejszego spoiwa. W takim przypadku procent jego zawartości w roztworze może być najmniejszy. Na przykład cement w mieszance cementowo-wapiennej jest 10-15 razy mniejszy niż wapno.

Osobnego wyjaśnienia wymagają dwa użyte powyżej terminy: „gazoszczelność” i „szamot”. Przyjrzyjmy się ich znaczeniu.

Termin "gęstość gazu» wskazuje zdolność materiału do przepuszczania substancji gazowych. Jeśli roztwór ma dużą gęstość gazu, to nie wypuści cząstek i nie dostaną się one w wyniku dyfuzji do ogrzewanego pomieszczenia. Należy zauważyć, że gęstość gazu i higroskopijność nie są pojęciami wzajemnie wykluczającymi się.Cząsteczki pary wodnej są mniejsze i bardziej mobilne niż cząsteczki dymu. Dobre jakościowo rozwiązanie musi łączyć w optymalnych proporcjach obie te cechy, zarówno gazoszczelność jak i higroskopijność. Piekarnik musi „oddychać”, a jednocześnie nie wpuszczać dymu. To właśnie te wymagania są kluczowe dla formułowania mieszanek do budowy pieców.

Jeśli chodzi o drugą rozważaną koncepcję,szamot”nazywany jest specjalnym materiałem ogniotrwałym i żaroodpornym. Powstaje przez głębokie wypalanie mieszaniny specjalnej gliny (tzw. „wysokiego tlenku glinu”), związków cyrkonu, kryształów granatu i kilku innych składników. Głębokie wypalanie różni się od zwykłego tym, że zapewnia ciągłe ogrzewanie substancji nawet po całkowitym uwolnieniu z niej całej wody krystalizacyjnej, aż do spiekania i tworzenia grudek.

Tak wygląda glina szamotowa

Jak zaoszczędzić na materiałach murarskich?

Wydaje się, że odpowiedź na to pytanie jest dość oczywista: konieczne jest maksymalne wykorzystanie dostępnych materiałów, które można uzyskać bezpłatnie bezpośrednio na placu budowy pieca. W naszym przypadku we własnym zakresie możemy uzyskać następujące składniki: glinę, piasek i wodę. Ale, jak pokazuje praktyka, w rzeczywistości wszystko nie jest takie proste. Nie można po prostu wziąć jakiejkolwiek wody, zmieszać ją z pierwszym napotkanym piaskiem i gliną, a w rezultacie uzyskać dobrej jakości mieszankę do murowania. Dla każdego składnika stawia się szereg poważnych wymagań dotyczących tworzenia zaprawy piecowej. Poznajmy każdy z nich bardziej szczegółowo i dowiedzmy się, jak wybrać wszystkie niezbędne komponenty.

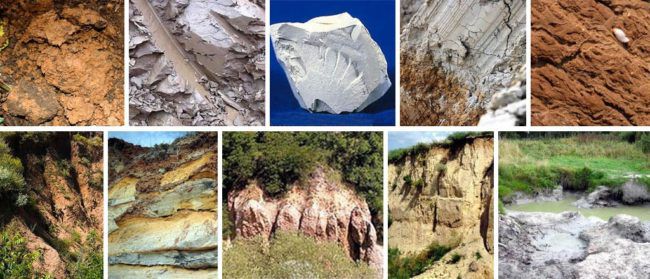

Jak odróżnić wysokiej jakości glinę nadającą się do układania pieca od innych skamieniałości?

Dość często potłuczoną glinę można tanio kupić od lokalnych producentów pieców, ale nie zalecamy pójścia na łatwiznę. Taki materiał jest zwykle silnie zanieczyszczony zanieczyszczeniami organicznymi. Następnie gniją i rozkładają się, pogarszając konsystencję mieszanki i jakość gotowych szwów. O wiele bardziej opłaca się znaleźć dobrą glinę w okolicy i samemu ją wykopać. Trudność polega tylko na nauce odróżniania osadów wysokiej jakości od zanieczyszczonych.

Glina jest w istocie mieszaniną tlenku glinu Al2O3 oraz tlenek krzemu SiO2 (w uproszczeniu piasek). Głównym parametrem określającym glinę jest zawartość tłuszczu. Z kolei od tego będzie bezpośrednio zależeć wytrzymałość jego struktury, plastyczność, wskaźniki adhezji (zdolność przyklejania się do innych powierzchni), higroskopijność, a nawet gazoszczelność. Standardowo za zerowy punkt odniesienia przyjmuje się zawartość tłuszczu w glinie zawierającej 62 proc. tlenku glinu i 38 proc. piasku jako równą 100%, a zawartość tłuszczu w czystym piasku bez zanieczyszczeń przyjmuje się jako zero. Do wyrabiania zaprawy do układania pieca potrzebna jest glina o średniej zawartości tłuszczu, ponieważ szwy materiału o zbyt dużej zawartości tłuszczu pękają podczas suszenia. „Niskotłuszczowa” lub jak to się nazywa „chuda” glina również nie jest trwała.

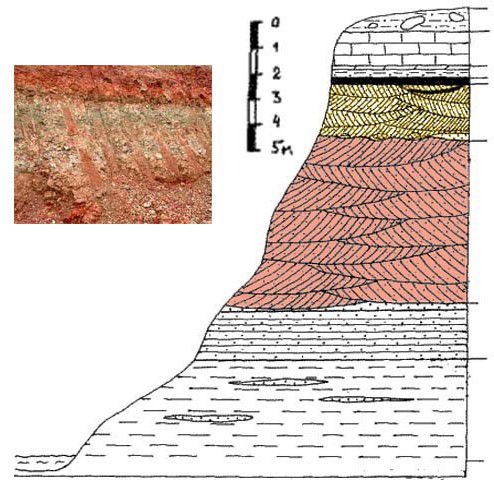

Złoża gliny różnego rodzaju

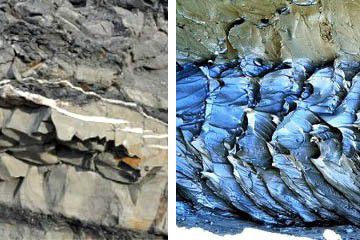

Glina ma kilka kopalnych bliźniaków, które często są z nią mylone. Jednak praca pieca z innymi materiałami mineralnymi nie jest możliwa, dlatego ważne jest, aby umieć je odróżnić od tego, czego potrzebujemy.

Łupek ilasty i margiel.Materiał to krucha kamienna skała. Leży w poziomych warstwach, które są widoczne dla oka i mają zaokrąglone krawędzie. Ponadto, jeśli weźmiesz próbkę łupku i rozbijesz go, uzyskana sekcja wyraźnie pokaże strukturę łupku.

Wygląd łupków

Najtrudniejszym do zidentyfikowania jest bentonit, zwany też glinką bentonitową (bentogliny). Jest to cenny surowiec mineralny, ale całkowicie nie nadaje się do wykorzystania w branży piecowej. Czasami pojawia się bentonit o jasnych kolorach, który w rzeczywistości jest identyczny z wyglądem do potrzebnej nam gliny.

Glinka bentonitowa, składająca się ze związków sodowo-wapniowych, montmorylonitu i innych zanieczyszczeń, znalazła zastosowanie w farmakologii, medycynie, perfumerii, winiarstwie, a nawet w górnictwie. Wyjątkowość tego związku mineralnego polega na jego zdolności do pochłaniania wilgoci. Bentonit nasycony wodą może bez konsekwencji zwiększyć swoją objętość nawet kilkanaście razy, przechodząc w stan żelowy. Ale niestety nie posiada właściwości zwykłej gliny, takich jak ognioodporność, gazoszczelność i żaroodporność. Bardzo łatwo odróżnić bentoglin od potrzebnego nam materiału budowlanego. Wystarczy pobrać małą próbkę testową i umieścić ją w szklance wypełnionej wodą. Po krótkim czasie bentonit wchłonie wilgoć i zauważalnie powiększy się. Po odczekaniu odpowiedniego czasu będzie można zaobserwować przemianę próbki w żel bentonitowy, który wygląda jak galaretka, nieco podobna do galaretki. Glina w wodzie nie zamieni się w coś takiego.

Wygląd gliny bentonitowej

Na poniższym rysunku widać schematyczny przekrój struktury gleby typowej dla naszego kraju. Glina znajdująca się w górnych warstwach ziemi jest silnie zanieczyszczona zanieczyszczeniami organicznymi. Od góry główna warstwa złóż gliny pokryta jest tzw. gliną - warstwą gleby ze znaczną domieszką tlenku glinu i piasku. Na schemacie glina jest zaznaczona na żółto. W rzeczywistości główna warstwa gliny ma nierównomierną zawartość tłuszczu: jest minimalna od góry i rośnie, gdy zatapia się głęboko w glebie.

Schemat ułożenia warstw gliny

Zawartość tłuszczu w glinie określimy na specjalnej próbce. Surowce do analizy należy zebrać po przejściu przez warstwę gliny. W tej sytuacji - zaczynając od pięciu metrów od powierzchni ziemi.

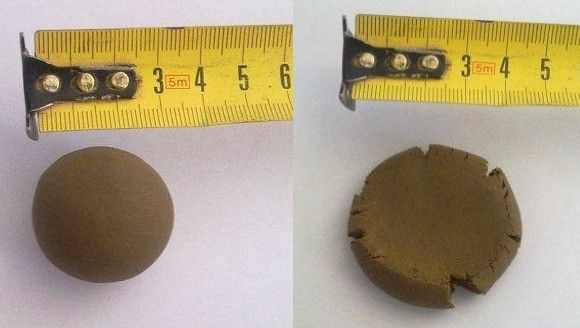

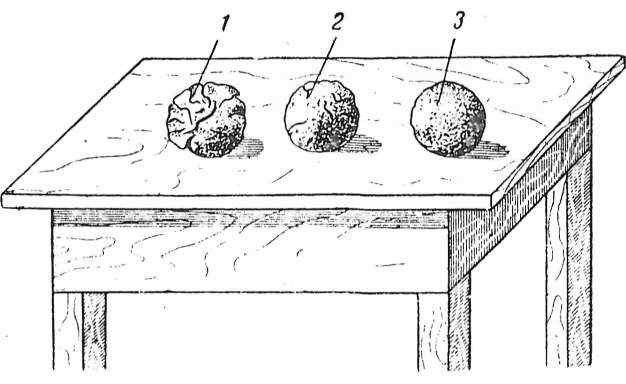

Sam test gliny jest bardzo prosty: bierzemy w ręce bryłę materiału o objętości pół pięści. Zwilżamy ręce wodą i zaczynamy ją ugniatać jak plastelinę, stopniowo nadając próbce kształt kuli.

Przykładowa kulka zwinięta z gliny

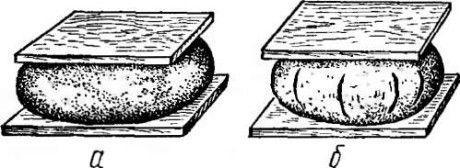

Gdy kula jest gotowa, zaczynamy powoli dociskać ją dwoma płaskimi płytami z obu stron dokładnie aż do powstania pierwszych pęknięć. Jeśli udało ci się skompresować piłkę o co najmniej jedną trzecią średnicy, taka glina jest całkiem odpowiednia do naszych zadań. Kolejne pięć kilogramów materiału zabieramy do wiadra i zabieramy do domu do dalszych testów, o których powiemy później.

Sprawdzenie próbki gliny za pomocą desek

Jak znaleźć wodę wysokiej jakości do zapraw murarskich?

W pierwszej kolejności należy sprawdzić wskaźniki jakości wody, którą planujemy wykorzystać do stworzenia rozwiązania pieca.Do pracy nadaje się tylko tak zwana woda „miękka”, a przynajmniej woda o średniej twardości. Twardość mierzy się w jednostkach zwanych stopniami niemieckimi. Jeden taki stopień oznacza, że w każdym litrze badanej wody znajduje się 20 miligramów soli wapnia i magnezu. Zagniatanie roztworu pieca można wykonać tylko wtedy, gdy twardość wody jest poniżej dziesięciu takich stopni.

| Eksperyment pozwalający określić parametry wody będzie wymagał zakupu około 0,2 litra wody destylowanej w aptece. Bierzemy też kawałek mydła do prania i kruszymy go na małe kawałki. Będzie naszym wskaźnikiem, ponieważ mydło neutralizuje rozpuszczone w wodzie sole. Jeden gram standardowego 72% mydła neutralizuje około 7,2 miligrama soli o twardości. Dopóki proces zmiękczania wody nie zostanie zakończony, roztwór mydła nie będzie się pienił. To właśnie pokaże nam, jak „twarda” jest woda. | |

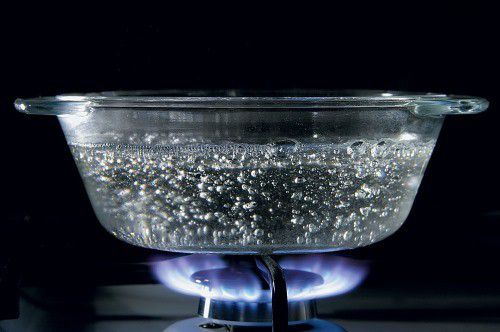

Podgrzej wodę i dodaj do niej okruchy mydła | Wodę destylowaną podgrzewamy do około 75 stopni i ostrożnie rozpuszczamy w niej mydło. Czynność tę należy wykonywać ostrożnie, unikając spieniania mieszaniny. Proporcje, w jakich należy dodać nasz „wskaźnik” będą wyglądały następująco:

|

Nabierz roztwór mydła do strzykawki | W efekcie po ostygnięciu wszystkiego otrzymamy tak zwaną „mieszankę miareczkową”. Za pomocą zlewki zbieramy około 500 miligramów badanej wody, a strzykawką (bez igły) 20 mililitrów powstałego roztworu mydła. |

Woda z rozpuszczonym mydłem | Kropla po kropli dodawać roztwór do badanej wody, jednocześnie delikatnie mieszając. Najpierw mydło, wchodząc w interakcje z solami wapnia i magnezu, zacznie wytrącać się w postaci charakterystycznych szarych płatków. Kontynuujemy proces, aż zacznie tworzyć się pianka z tęczowymi bańkami mydlanymi. Wraz z pojawieniem się bąbelków przestajemy dodawać mydło rozpuszczone w destylacie i sprawdzamy, ile roztworu potrzebowaliśmy, aby całkowicie zneutralizować wszystkie sole. Następnie wykonujemy proste obliczenia i ustalamy twardość wody. |

| Załóżmy, że użyliśmy czystego 100% mydła, którego 10 mililitrów zawiera jeden gram mydła. Taka ilość mydła w 500 mililitrach badanej wody powinna wytrącić 10 miligramów soli Mg i Ca. Oznacza to, że jeden litr wody zawiera 20 mg zanieczyszczeń soli o twardości, co odpowiada jednemu stopniowi niemieckiemu. A jeśli zużyliśmy 80 mililitrów mydlanego roztworu miareczkowego, to twardość wody wynosi 8 stopni i nadaje się również do murowania pieca. Najważniejsze, aby nie przekroczyć granicznej wartości sztywności 10-11 jednostek. | |

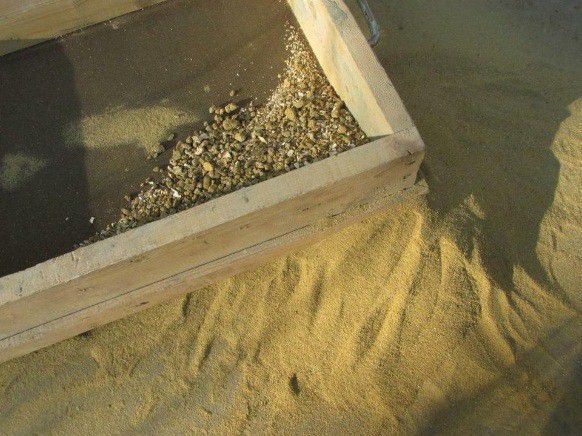

Jaki piasek nadaje się do układania pieca? Przygotowanie piasku

Jeśli chodzi o piasek, nie ma potrzeby pobierania próbek. Obok złóż gliny zawsze można znaleźć przekładki białego piasku kwarcowego oraz żółtego, zawierającego skaleń. Pierwsza nadaje się do tworzenia dowolnych konstrukcji pieca, a druga może być używana do układania wszystkich elementów, z wyjątkiem najgorętszej części - paleniska. Pamiętaj, że przygotowanie piasku do pracy będzie wymagało znacznej ilości wody. Dlatego należy zadbać o rozwiązanie problemów związanych z nieprzerwanym zaopatrzeniem w wodę.

Piasek nagromadzony samodzielnie należy najpierw przesiać przez sito o oczkach 1-1,5 milimetra. Pozwala to na pozbycie się różnych dużych szczątków i uzyskanie niezbędnego zestawu frakcji. Największym problemem dla samokopiącego się piasku są zanieczyszczenia organiczne i żyjące w nim różne żywe mikroorganizmy. Piasek należy z nich oczyścić, w przeciwnym razie szwy muru mogą z czasem ulec pogorszeniu.

Przesiewanie piasku za pomocą sita

Istnieje wiele przemysłowych metod czyszczenia piasku, ale wszystkie wiążą się ze znacznymi kosztami energii. My, aby zaoszczędzić pieniądze, zastosujemy prostą i przystępną dla każdego metodę prania.

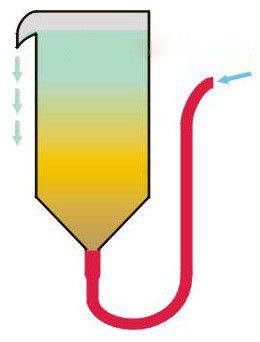

Do produkcji aparatu czyszczącego potrzebujemy kawałka rury o średnicy 15-20 centymetrów. Jego wysokość powinna być około trzy razy większa od grubości. Zasypujemy jedną trzecią objętości piaskiem i dostarczamy wodę od dołu pod wysokim ciśnieniem. Siłę strumienia wody należy dobrać tak, aby wymyty piasek wirował, ale nie spływał do odpływu znajdującego się na górze. Po tym, jak czysta woda spłynie do odpływu, czekamy kolejne dziesięć minut i kończymy zabieg. Pierwsza partia oczyszczonego piasku jest gotowa. Pozostaje tylko wysuszyć.

Schemat aparatu do mycia piasku

Metoda filtrowania piasku przez płukanie pozwala również na usunięcie z niego różnych wtrąceń tlenku glinu, których nie potrzebujemy.

Proporcje zaprawy do układania pieca, ile powinno być piasku, wody i gliny?

Ważnym krokiem w przygotowaniu zaprawy do pieca budowlanego jest określenie optymalnej proporcji piasku i gliny. Po przyniesieniu do domu próbki gliny wybranej według powyższego algorytmu należy ją podzielić na dwie części.Odkładamy pierwszą połowę i ponownie dzielimy drugą na pięć identycznych części. Każdą z nich umieszczamy w osobnym naczyniu i tam dodajemy wodę (twardość do 11 stopni niemieckich), około jednej czwartej objętości samej gliny.

Następnie pozostaw glinkę, aby zwiotczała w wodzie. Zazwyczaj ten proces trwa około 24 godzin. Po dniu dokładnie wymieszać i przesiać przez sito o oczkach trzech milimetrów, aby usunąć duże grudki.

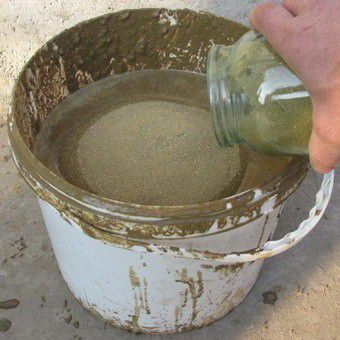

Glina zwiotczała w wodzie

Ponownie kładziemy pojemnik z odcedzonym roztworem na szlam. Gdy po osadzeniu na powierzchni roztworu pojawi się błotnista zawiesina (tzw. „szlam”), usuwamy ją wylewając na ziemię.

Wszystko, teraz możesz zacząć dodawać piasek do każdego pojemnika z przygotowaną gliną. Należy to zrobić w następujących proporcjach:

- Pierwszy pojemnik - nie dodawaj piasku;

- Drugi to jedna część piasku na cztery części gliny;

- Trzecia to dwie części piasku na cztery części gliny;

- Po czwarte - 3 części piasku i cztery części gliny;

- Po piąte - piasek i glina dodaje się w tej samej ilości.

Dodawanie piasku do każdego z pojemników musi odbywać się stopniowo, małymi porcjami, w kilku podejściach (optymalnie - co najmniej trzy i nie więcej niż siedem). Musisz wszystko bardzo dokładnie wymieszać. Nie spiesz się, aby dodać kolejną porcję piasku, zanim poprzednia zostanie całkowicie równomiernie rozpuszczona w mieszance. Łatwo jest zidentyfikować dobrze wymieszaną zaprawę gliniasto-piaskową: po prostu spróbuj pocierać ją między palcami. Jeśli szorstkość poszczególnych ziaren piasku nie jest wyczuwalna, wszystko jest zrobione poprawnie.

Dodaj piasek do gliny

Kolejnym krokiem w przygotowaniu zaprawy gliniasto-piaskowej będzie wykonanie prototypów.Bierzemy glinę do każdego z pięciu pojemników i naprzemiennie robimy:

- Dwie wiązki o długości około 35 centymetrów i średnicy półtora centymetra;

- Produkujemy kulę o średnicy pięciu centymetrów;

- Okrągłe ciasto gliniane o grubości 12-15 milimetrów i promieniu 7,5-8,5 centymetra.

Dzięki temu będziemy mieć pod ręką dokładnie 20 próbek, które należy oznaczyć i pozostawić do wyschnięcia w budynku. W przypadku normalnego suszenia próbki nie powinny być narażone na przeciągi i bezpośrednie działanie promieni słonecznych. Zazwyczaj pakułki wysychają w ciągu kilku dni, ale ciastka i kulki mogą trwać nawet dwa tuziny dni. Jeśli kulka się nie marszczy, a ciasto przestało się zginać na pół, materiał całkowicie wyschł.

Gliniana kulka i ciasto

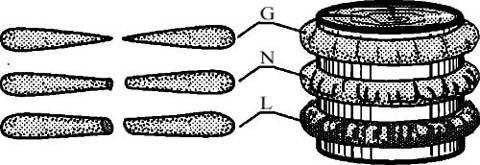

Gdy próbki są gotowe do testów, przystępujemy do kolejnego klasycznego eksperymentu, który pozwala nam określić zawartość tłuszczu w roztworze gliny. Aby to zrobić, owijamy glinianą opaskę uciskową wokół rączki łopaty, następnie rozrywamy ją i obserwujemy wyniki:

- Tłusta glina, oznaczona na rysunku G (z niem. „zatłuszczony” - tłusty) praktycznie nie pęka, a przy rozerwaniu opaski uciskowej na pół szczelina będzie miała końce w kształcie kropli.

- Glina o normalnej zawartości tłuszczu (oznaczona jako N) będzie miała popękaną górną wysuszoną warstwę, a po zerwaniu opaski uciskowej jej grubość w punkcie oddzielenia będzie równa około jednej piątej oryginalnej. To są próbki, które musimy wybrać.

- Sucha (cienka) glina, oznaczona jako L (z niem. „Lean” - chuda), będzie oznaczona maksymalną liczbą głębokich pęknięć, a po rozbiciu będzie miała największą powierzchnię w miejscu, w którym oddzielają się kawałki kabla .

Z reguły po selekcji pozostaje kilka (zwykle 2 lub 3) pozornie odpowiednich próbek.

Oznaczanie zawartości tłuszczu w glinie

Suszone kulki i ciastka pomogą nam w ostatecznym „odlewaniu gliny”. Próbki zrzucamy z wysokości metra nad gołą podłogą. Najtrwalszy z nich wskaże wymaganą konsystencję piasku i gliny. Jeśli po upadku z metra wszystkie próbki pozostały nienaruszone, zaczynamy stopniowo zwiększać wysokość, aż uda nam się określić najtrwalszą z nich.

Sprawdzenie zaprawy gliniasto-piaskowej na przykładzie ciasta

Sprawdzenie jakości zaprawy gliniasto-piaskowej na przykładzie kuli

Kolejnym krokiem w przygotowaniu zaprawy do układania piekarnika będzie obliczenie wymaganego stosunku wody do proporcji piasku w mieszance. Granice fizyczne, w których mieszanka gliny będzie miała normalną zawartość tłuszczu, są dość szerokie. Naszym głównym zadaniem, ponieważ budujemy piec dla siebie, jest jak najmocniejsza konstrukcja, z doskonałymi wskaźnikami gazoszczelności materiału szwów łączących.

Przede wszystkim przesiewamy glinę pozostałą podczas próbnego pobierania próbek. Glinę przeciskamy przez sito o małych oczkach, aby równomiernie mieszała się z piaskiem. Dodaj wymaganą ilość przygotowanego umytego piasku. Proporcje piasku i gliny poznaliśmy wcześniej dzięki eksperymentom. Zaczynamy dodawać wodę i stopniowo ugniatamy roztwór. Pamiętaj, że woda musi spełniać parametry twardości, o których mówiliśmy wcześniej.

Następnie bierzemy w ręce kielnię i robimy zagłębienie na powierzchni zmieszanego roztworu.

Ślad z kielni (kielni) pomoże określić gotowość roztworu

- Rozdarte wgłębienie oznacza, że nie ma wystarczającej ilości wody (rys. 1)

- Jeśli wgłębienie tuż za kielnią zacznie pływać, to przesadzili z wodą (ryc. 2) Bronimy roztworu, usuwamy szlam w osobnej misce. Różnica objętości między napełnioną wodą a wyciśniętym szlamem pokaże nam wymaganą optymalną proporcję.

- W przypadku, gdy od razu odgadłeś wymaganą ilość wody, kielnia pozostawi na powierzchni zmieszanego roztworu wyraźny, dobrze odróżniający się równy ślad z podświetlonymi krawędziami (ryc. 3).

Proporcje i prawidłowe przygotowanie zaprawy glinianej, próba wytrzymałości

Aby przekonać się, czy nasza zaprawa gliniana będzie wystarczająco mocna i posiadać niezbędny stopień przyczepności, pozwoli na to tzw. test krzyżowy. To ostatnie doświadczenie pokaże, jak prawidłowe były wyniki wszystkich naszych kontroli materiałów przygotowawczych i jak dobrze oczyściliśmy składniki mieszanki do pieczenia.

Do sprawdzenia potrzebujemy kilku cegieł, z których jedną kładziemy płasko na ziemi i pokrywamy jej największą płaszczyznę (tzw. „łoże”) cienką warstwą przygotowanej testowej zaprawy glinianej. Na wierzch kładziemy drugą cegłę i stukając kielnią pozostawiamy mieszaninę do wyschnięcia na około dziesięć minut. Następnie chwytamy palcami znajdujący się na górze klocek i wyciągamy go do góry. Po podniesieniu go na pewną wysokość wstrząsamy konstrukcją na ciężar: jeśli dolna cegła nie odpadła w tym samym czasie, oznacza to, że wszystkie prace przygotowawcze zostały wykonane ostrożnie i poprawnie obliczyliśmy wszystkie proporcje zaprawy glinianej .

Jeśli nadal nie rozumiesz poszczególnych szczegółów przygotowania zaprawy do układania pieca, zalecamy obejrzenie tego filmu:

Właściwe przygotowanie zaprawy do układania piekarnika: lekcja wideo

Wideo: Jak przygotować kompozycję gliny do układania pieca