Talvez nenhuma casa particular aconchegante possa ser imaginada sem um bom fogão ou lareira. Além disso, até hoje, muitas pessoas que vivem em áreas não gaseificadas são simplesmente forçadas a aquecer com lenha.

Argamassa de tijolo para proporção do forno

Por um lado, esta é a forma mais ecológica de aquecimento e, por outro lado, é econômica. Os preços dos combustíveis alternativos e da eletricidade continuam a crescer de forma constante, pelo que é necessário procurar a melhor saída para esta situação.

Muitas pessoas querem aprender a colocar fogões, e isso se deve não apenas ao desejo de economizar dinheiro no aquecimento no inverno. As habilidades práticas adquiridas durante o treinamento podem ser uma excelente ajuda no desenvolvimento de um negócio pessoal. A demanda por trabalhos em fornos está crescendo a cada ano, criando perspectivas de uma renda bastante alta.

Contente

- Resistente ao calor, resistente ao calor, resistente ao fogo - qual é a diferença?

- Quais soluções são usadas ao colocar elementos individuais de um forno de tijolos

- Tipos de argamassas para fogões de alvenaria e suas principais propriedades

- Como economizar em materiais de alvenaria?

- Como distinguir argila de alta qualidade adequada para colocar um fogão de outros fósseis?

- Como encontrar água de qualidade usada em argamassas de alvenaria de fogão

- Que tipo de areia é adequada para colocar o fogão? Preparação de areia

- As proporções da argamassa para colocar o forno, quanta areia, água e argila devem ser?

- Proporções e preparação adequada da argamassa de argila, teste de resistência

- Preparação adequada da argamassa para assentamento do forno: vídeo aula

- Vídeo: Como preparar uma composição de argila para colocar um forno

Resistente ao calor, resistente ao calor, resistente ao fogo - qual é a diferença?

Os fabricantes de fogões iniciantes costumam ter algumas dificuldades em entender a terminologia corretamente. No que diz respeito às argamassas para alvenaria de forno, a maior confusão surge com os conceitos de resistência ao calor, resistência ao calor e resistência ao fogo do material. Esses parâmetros são fundamentais no negócio de fornos, por isso vamos agora tentar esclarecer seu significado e esclarecer o entendimento deste assunto.

resistente ao calor é um material que pode suportar aquecimento a altas temperaturas. Ao mesmo tempo, durante o resfriamento subsequente, a estrutura e a composição química são preservadas e não há mudanças irreversíveis na forma. Além disso, os materiais resistentes ao calor no estado aquecido ainda são capazes de suportar a sobrecarga física especificada original sem o risco de possível destruição.

Propriedade principal resistente ao calor materiais - resistência aos efeitos da temperatura, desde que as propriedades mecânicas originais sejam preservadas. Substâncias e compostos resistentes ao calor têm uma expansão térmica de ordem de magnitude menor do que os resistentes ao calor.Tais materiais são usados no projeto não apenas de fornos, mas também de dispositivos mecânicos que operam em condições extremas de temperatura, ao mesmo tempo em que são submetidos a poderosos efeitos dinâmicos.

Finalmente, refratário materiais são compostos resistentes ao calor ou resistentes ao calor que, entre outras coisas, podem suportar facilmente a ação de substâncias quimicamente ativas (muitas vezes agressivas) contidas em substâncias gasosas. Especificamente, no caso de alvenaria de fogão, isso pode ser fumaça ou produtos da decomposição térmica do combustível.

Todas as soluções e materiais utilizados na construção dos fornos devem ser resistentes ao calor e refratários. Este requisito aplica-se mesmo aos elementos que, em funcionamento normal da estufa, não aquecem mais de quatrocentos graus. Nenhuma mistura de construção padrão atende a esses parâmetros.

Quais soluções são usadas ao colocar elementos individuais de um forno de tijolos

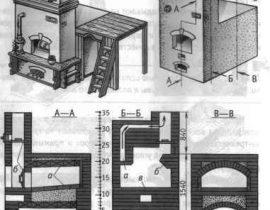

A escolha da argamassa para o trabalho deve ser realizada dependendo de qual parte da estufa será utilizada para o assentamento. Usando o diagrama abaixo, vamos dar uma olhada em cada um deles.

Diagrama estrutural geral de uma alvenaria de forno padrão

- Base de concreto armado fundação do forno, que também é chamado de travesseiro ou raiz. É feito de acordo com a tecnologia padrão, no entanto, sem falhas, para evitar consequências desagradáveis, deve ser fisicamente separado da fundação da própria casa. A necessidade de cumprir esta condição é explicada por diferenças no grau de retração do edifício e do forno nele.

- Camada de impermeabilização. Para criá-lo, o material de cobertura é perfeito, que deve ser colocado em cima da fundação em várias camadas.

- Na verdade, a própria fundação do forno. Como não está sujeito a fortes efeitos térmicos, não requer o uso de misturas particularmente resistentes ao calor durante a alvenaria. Ao mesmo tempo, a confiabilidade de toda a estrutura depende da qualidade da montagem desse elemento do forno. Há casos em que, devido a erros na colocação da fundação, foi necessário desmontar completamente o forno e refazê-lo de uma nova maneira. Misturas complexas de cimento-cal de três ou mais componentes são usadas para o trabalho. Bem, como principal material de construção, o tijolo maciço vermelho é mais adequado aqui.

Para a fabricação de fogões compactos ou fogões de grande porte (por exemplo, um fogão russo), você também pode usar uma mistura de cal convencional.

- Uma camada de isolamento térmico com uma zona corta-fogo. É feito de um cartão mineral ou folha de amianto, sobre a qual é colocada uma folha de ferro, cobrindo toda a estrutura com uma camada de acabamento de tecido de feltro embebido no chamado leite de argila (esta é uma solução de argila diluída muito líquida , como prepará-lo - contaremos abaixo).

- Um trocador de calor que acumula a energia liberada durante a combustão da lenha. É uma das partes principais do chamado corpo do forno. Durante a ignição, raramente aquece acima de seiscentos graus, mas está sujeito a uma influência muito ativa da fumaça e de outras substâncias gasosas emitidas durante a combustão. Não é incomum que o condensado ácido destrutivo se deposite na superfície interna da alvenaria de retenção de calor. O tijolo é usado aqui especial: forno, marca M150, vermelho cerâmico encorpado. Os tijolos são fixados com uma solução simples de argila de um componente.Deve-se notar que o termo "simples" refere-se apenas à composição da mistura de construção. Sua preparação é um processo bastante trabalhoso, cujas características consideraremos abaixo.

- A parte do fogo do corpo do fogão também é chamada de fornalha. Está exposto à influência química média dos gases, mas é aquecido a temperaturas muito altas, até 1200 graus. Para alvenaria, são utilizados os chamados tijolos refratários e argamassa refratária do tipo argila-chamota.

- Fonte da chaminé. É feito do mesmo tijolo e fixado com a mesma argamassa, o que é indicado no parágrafo n.º 5, uma vez que este elemento do forno está sujeito à mesma temperatura e influência química que a parte acumuladora de calor do seu corpo.

- "Afofando" a chaminé do fogão. Sua tarefa é criar uma conexão mecânica flexível que conecte o teto e a própria chaminé. Permite evitar uma situação em que é possível uma subsidência do teto. O cotão pode ser reparado separadamente, não requer uma desmontagem completa de toda a estrutura. O tijolo para alvenaria é considerado um forno padrão, e uma argamassa do tipo cal é ideal para colocar essa parte do forno.

- O corte à prova de fogo é uma caixa de metal especial preenchida com uma substância isolante de calor não inflamável.

- Tubulação da chaminé. Este elemento está exposto ao vento e à precipitação. Aquece fracamente, portanto, o tubo é colocado a partir de um tijolo vermelho padrão. No entanto, para maior confiabilidade e resistência ao calor, é utilizada argamassa de cal.

- Afofando o tubo da chaminé (11). É feito dos mesmos materiais usados na colocação da parte principal do tubo.

Tipos de argamassas para fogões de alvenaria e suas principais propriedades

Depois de revisar o parágrafo anterior do artigo, você deve ter notado que, para o assentamento de vários componentes do forno, é recomendável usar seu próprio tipo de argamassa mais adequada ao trabalho. Vejamos cada um deles com mais detalhes.

Argamassa de barro para colocar o forno: os prós e contras

A argamassa de argila é o material de construção mais barato. Como regra, pode ser obtido e preparado em casa por conta própria. Consideraremos esse processo em detalhes mais tarde, pois a preparação dos componentes compostos é bastante trabalhosa e requer uma instrução separada. A força da solução de argila, bem como sua resistência ao calor, é média. A composição é capaz de suportar temperaturas de até 1100 graus Celsius sem consequências. Quanto à resistência ao fogo, aqui a argila é praticamente incomparável: não se inflama, e apenas o ácido fluorídrico e fluoroantimonoso pode dissolvê-la. Também possui indicadores absolutos de densidade do gás. Um fogão dobrado em argamassa de barro pode ser remontado com segurança, pois a mistura umedecida com água ficará azeda novamente. Além disso, esse material é adequado para o trabalho por um período de tempo quase ilimitado: um recipiente com uma solução coberta com um pano úmido não secará mesmo após alguns meses. Por outro lado, esta também é a sua desvantagem: a argila é completamente inadequada para alvenaria fora das instalações.

A aparência da solução de argila

Como fazer uma argamassa de barro para colocar um fogão: instruções em vídeo

Cal e misturas de cimento-cal: são usadas para colocar fogões?

Argamassa

Em qualquer caso, custará mais do que argila.Para prepará-lo, você terá que comprar uma massa de limão especial ou cal virgem. Deve-se notar que a cal viva permitirá que você economize dinheiro, mas depois voltará para assombrá-lo com sérios custos trabalhistas: preparar uma solução de “cal fervente” é um processo escrupuloso, porque você precisa extinguir todas as partículas até o último. Se houver cal viva na mistura, a costura da alvenaria pode quebrar. A própria argamassa tem uma resistência ao calor e resistência ao fogo reduzidas. É capaz de suportar gases de combustão inativos com temperaturas abaixo de quinhentos graus. Comparado com a mistura de argila, tem uma densidade de gás mais baixa. Por outro lado, a argamassa de cal não absorve a umidade atmosférica, então você pode trabalhar com ela ao ar livre. A mistura acabada é adequada para uso em um período de tempo relativamente curto (em relação à argila): pode ser colocada no forno de um a três dias após amassar.

É assim que o processo de extinção de cal se parece

Argamassa de cimento-cal

Custa mais do que o cal comum. No entanto, isso é parcialmente compensado por sua força aumentada. Por outro lado, a resistência ao calor aqui é cerca de duas vezes menor: a mistura cimento-cal suportará temperaturas de apenas 250 graus sem consequências. O índice de densidade do gás da solução é baixo. É, na maioria dos casos, utilizado para a construção da fundação do forno. Seca rapidamente, por isso mantém a adequação para o trabalho apenas uma hora após a preparação.

Aparência da argamassa de cimento-cal

Soluções de chamota de argila e chamota de cimento

Argamassa de argila-chamota

Possui todas as propriedades de uma mistura de argila convencional, mas é mais resistente ao calor (sua temperatura máxima de operação chega a 1300 graus Celsius). Este material, é claro, é mais caro que a argila, pois para sua preparação é necessário comprar areia especial de argila refratária. As soluções de argila-chamota, em sua maioria, são usadas para a construção de um forno de forno.

Argamassa de cimento-argila

É bastante caro, pois requer o uso de componentes de alta qualidade. Em termos de resistência, a mistura tem indicadores iguais com cimento-cal, enquanto a resistência ao calor é semelhante à de uma argamassa de argila-camota. Por outro lado, tem um nível médio de resistência ao fogo. No entanto, é suficiente para colocar a parte do forno no forno. A vida útil da argamassa de cimento-argila acabada é de cerca de quarenta minutos. Deve-se notar também que a mistura de componentes não é feita manualmente!

Aparência da argamassa de cimento-chamota

Os nomes das misturas de alvenaria multicomponentes são geralmente compilados de tal forma que o nome do aglutinante mais forte vem primeiro. Nesse caso, a porcentagem de seu conteúdo na solução pode ser a menor. Por exemplo, o cimento em uma mistura de cimento-cal é 10 a 15 vezes menor que o cal.

Dois termos usados acima requerem uma explicação separada: "estabilidade ao gás" e "chamotte". Vamos dar uma olhada no seu significado.

O termo "densidade do gás» indica a capacidade do material de passar substâncias gasosas. Se a solução tiver uma alta densidade de gás, ela não deixará as partículas saírem e elas não entrarão, devido à difusão, na sala aquecida. Deve-se notar que a densidade do gás e a higroscopicidade não são conceitos mutuamente exclusivos.As moléculas de vapor de água são menores e mais móveis que as partículas de fumaça. Uma solução de boa qualidade deve combinar em proporções ótimas ambas as qualidades, estanqueidade ao gás e higroscopicidade. O forno deve "respirar" e, ao mesmo tempo, não deixar entrar fumaça. São esses requisitos que são fundamentais para a formulação de misturas de construção de fornos.

Quanto ao segundo conceito em consideração,argila refratária”é chamado de material refratário especial e resistente ao calor. É produzido por queima profunda de uma mistura de argila especial (a chamada "alta alumina"), compostos de zircônio, cristais de granada e alguns outros componentes. A queima profunda difere da usual, pois proporciona o aquecimento contínuo da substância mesmo após a liberação completa de toda a água de cristalização dela, até a sinterização e a formação de grumos.

É assim que a argila chamotte se parece

Como economizar em materiais de alvenaria?

A resposta a esta pergunta, ao que parece, é bastante óbvia: é necessário aproveitar ao máximo os materiais disponíveis, que podem ser obtidos gratuitamente no local de construção do forno. No nosso caso, por conta própria, podemos obter os seguintes componentes: argila, areia e água. Mas, como mostra a prática, na realidade tudo está longe de ser tão simples. Você não pode simplesmente pegar qualquer água, misturá-la com a primeira areia e argila que encontrar e, como resultado, obter uma mistura de boa qualidade para alvenaria. Uma série de requisitos sérios são apresentados para cada componente para criar uma argamassa de forno. Vamos conhecer cada um deles com mais detalhes e aprender a selecionar todos os componentes necessários.

Como distinguir argila de alta qualidade adequada para colocar um fogão de outros fósseis?

Muitas vezes, argila quebrada pode ser comprada mais barata de fabricantes de fogões locais, mas não recomendamos que você siga o caminho mais fácil. Esse material geralmente está fortemente contaminado com impurezas orgânicas. Posteriormente, eles apodrecerão e se decomporão, piorando a consistência da mistura e a qualidade das costuras acabadas. É muito mais lucrativo encontrar um bom barro na área circundante e cavar você mesmo. A dificuldade está apenas em aprender a distinguir os depósitos de alta qualidade dos contaminados.

A argila, em essência, é uma mistura de óxido de alumínio Al2O3 e óxido de silício SiO2 (em termos simples, areia). O principal parâmetro determinante para a argila é o seu teor de gordura. Por sua vez, a força de sua estrutura, plasticidade, indicadores de adesão (a capacidade de aderir a outras superfícies), higroscopicidade e até estanqueidade ao gás dependerão diretamente dele. Como padrão, o teor de gordura da argila contendo 62% de alumina e 38% de areia é considerado igual a 100%, e o teor de gordura da areia pura sem impurezas é considerado como ponto de referência zero - 0%. Para amassar a argamassa para colocar no forno, precisamos de argila com teor médio de gordura, porque as costuras de um material com teor de gordura muito alto racharão durante a secagem. A argila "com pouca gordura", ou como também é chamada, a argila "magra" também não é durável.

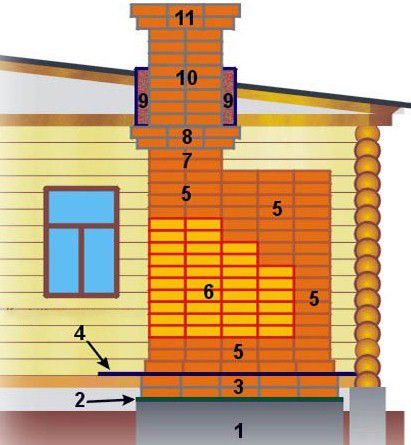

Depósitos de argila de vários tipos

Clay tem vários gêmeos fósseis que muitas vezes são confundidos com ele. No entanto, o trabalho do forno com outros materiais minerais não é possível, por isso é importante poder distingui-los do que precisamos.

Xisto argiloso e marga.O material é uma rocha pedregosa frágil. Encontra-se em camadas horizontais visíveis a olho nu e com bordas arredondadas. Além disso, se você pegar uma amostra de xisto e quebrá-la, a seção resultante mostrará claramente a estrutura do xisto.

Aparência do xisto

A mais difícil de identificar é a bentonita, também conhecida como argila bentonítica (bentoglins). Este é um recurso mineral valioso, mas é completamente inadequado para uso no negócio de fornos. Às vezes, há bentonita de cores vivas, que na verdade é idêntica à argila de que precisamos.

A argila bentonítica, composta por compostos de sódio-cálcio, montmorilonita e outras impurezas, encontrou seu uso em farmacologia, medicina, perfumaria, vinificação e até na mineração. A singularidade deste composto mineral reside na sua capacidade de absorver a humidade. A bentonita saturada com água pode, sem consequências, aumentar de volume uma dúzia de vezes, passando para um estado semelhante a gel. Mas, infelizmente, não possui as propriedades da argila comum, como resistência ao fogo, estanqueidade ao gás e resistência ao calor. É muito fácil distinguir o bentoglin do material de construção de que precisamos. Basta pegar uma pequena amostra de teste e colocá-la em um copo cheio de água. Após um curto período de tempo, a bentonita absorverá a umidade e aumentará visivelmente de tamanho. Depois de esperar um tempo suficiente, você poderá ver a transformação da amostra em um gel de bentonita, que se parece com geléia, um pouco semelhante à geléia. Argila na água não vai se transformar em nada assim.

Aparência da argila bentonita

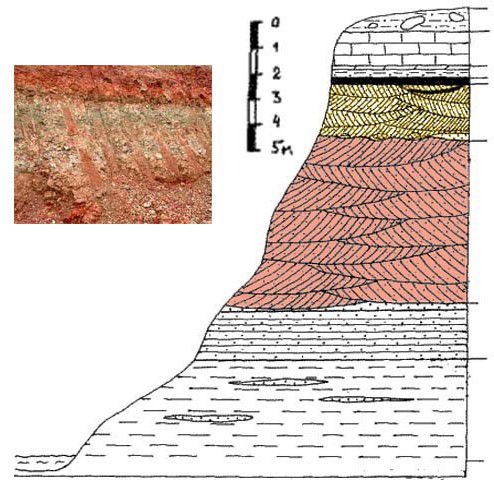

Na figura abaixo você pode ver uma seção esquemática da estrutura do solo típica do nosso país. A argila localizada nas camadas superiores da terra está fortemente poluída com impurezas orgânicas. De cima, a camada principal de depósitos de argila é coberta com o chamado barro - uma camada de solo com uma mistura significativa de alumina e areia. No diagrama, a loma é indicada em amarelo. Na verdade, a camada principal de argila tem teor de gordura desigual: é mínimo de cima e cresce à medida que afunda profundamente no solo.

Esquema de arranjo de camadas de argila

Determinaremos o teor de gordura da argila usando uma amostra especial. As matérias-primas para análise devem ser coletadas após passar por uma camada de loma. Nesta situação - a partir de cinco metros da superfície da terra.

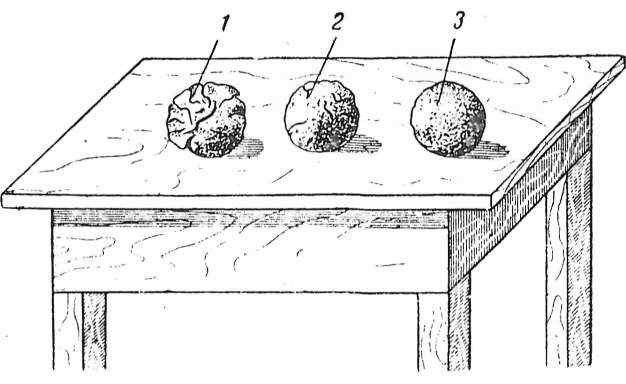

O teste de argila em si é muito simples: pegamos em nossas mãos um pedaço de material com um volume de meio punho. Molhamos as mãos com água e começamos a amassar como plasticina, dando gradualmente à amostra a forma de uma bola.

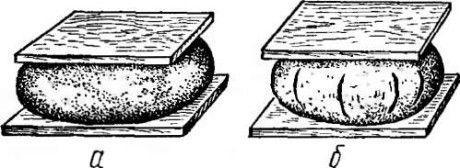

Bola de amostra rolada de barro

Depois que a bola estiver pronta, começamos a pressioná-la lentamente com duas tábuas planas em ambos os lados exatamente até que as primeiras rachaduras se formem. Se você conseguiu comprimir a bola em pelo menos um terço do diâmetro, essa argila é bastante adequada para nossas tarefas. Levamos cerca de mais cinco quilos de material em um balde e levamos para casa para novos testes, sobre os quais falaremos mais tarde.

Verificando a amostra de argila com placas

Como encontrar água de qualidade usada em argamassas de alvenaria de fogão

É necessário verificar os indicadores de qualidade da água que planejamos usar para criar a solução do forno em primeiro lugar.Apenas a chamada água “soft”, ou pelo menos água com dureza média, é adequada para o trabalho. A dureza é medida em unidades chamadas graus alemães. Um desses graus significa que em cada litro da água estudada existem 20 miligramas de sais de cálcio e magnésio. Amassar a solução do forno só pode ser feito se a dureza da água estiver abaixo de dez graus.

| Um experimento que permite determinar os parâmetros da água exigirá a compra de cerca de 0,2 litros de água destilada em uma farmácia. Também pegamos um pedaço de sabão em pó e o esmigalhamos em pedaços pequenos. Será o nosso indicador, pois o sabão neutraliza os sais dissolvidos na água. Um grama de sabão padrão a 72% neutraliza cerca de 7,2 miligramas de sais de dureza. Até que o processo de amaciamento da água seja concluído, a solução de sabão não formará espuma. É isso que nos mostrará o quão “dura” é a água. | |

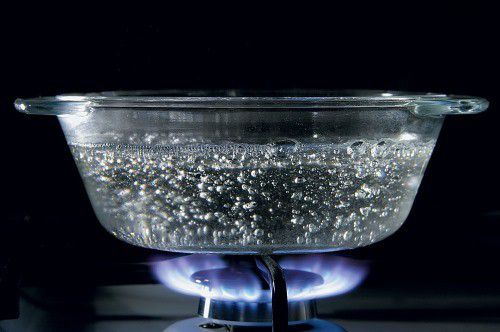

Aqueça a água e adicione migalhas de sabão a ela | Aquecemos a água destilada a cerca de 75 graus e dissolvemos cuidadosamente o sabão nela. Esta operação deve ser realizada com cuidado, evitando a formação de espuma da mistura. As proporções em que nosso "indicador" deve ser adicionado serão as seguintes:

|

Desenhe uma solução com sabão na seringa | Como resultado, depois que tudo esfriar, obteremos a chamada "mistura de titulação". Com a ajuda de um béquer, coletamos cerca de 500 miligramas da água testada e com uma seringa (sem agulha) - 20 mililitros da solução de sabão resultante. |

Água com sabão dissolvido nela | Gota a gota, adicione a solução à água a testar, mexendo suavemente ao mesmo tempo. Primeiro, o sabão, interagindo com sais de cálcio e magnésio, começará a precipitar na forma de flocos cinzentos característicos. Continuamos o processo até que uma espuma com bolhas de sabão coloridas comece a se formar. Com o aparecimento de bolhas, deixamos de adicionar sabão dissolvido no destilado e observamos quanta solução precisávamos para neutralizar completamente todos os sais. Em seguida, realizamos cálculos simples e descobrimos a dureza da água. |

| Digamos que usamos sabão 100% puro, 10 mililitros dos quais contém um grama de sabão. Esta quantidade de sabão em 500 mililitros de água testada deve ter precipitado 10 miligramas de sais de Mg e Ca. Isso significa que um litro de água contém 20 mg de impurezas de sais de dureza, o que corresponde a um grau alemão. E se gastarmos 80 mililitros de solução de titulação com sabão, a dureza da água é de 8 graus e também é adequada para alvenaria de forno. O principal é não ultrapassar o valor limite de rigidez de 10 a 11 unidades. | |

Que tipo de areia é adequada para colocar o fogão? Preparação de areia

Quanto à areia, não há necessidade de tirar amostras dela. Junto às jazidas de argila, encontram-se sempre camadas intercalares de areia de quartzo branco e amarelo, contendo feldspato. O primeiro é adequado para criar qualquer estrutura de forno e o segundo pode ser usado na colocação de todos os elementos, exceto na parte mais quente - a fornalha. Lembre-se de que preparar areia para o trabalho exigirá uma quantidade significativa de água. É por isso que você deve tomar cuidado com antecedência para resolver questões relacionadas ao fornecimento ininterrupto de água.

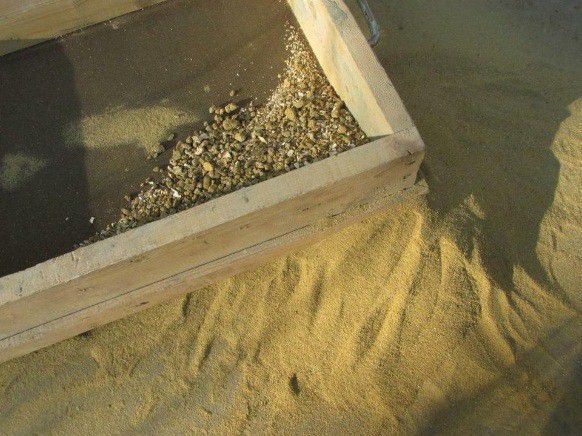

A areia acumulada por conta própria deve primeiro passar por uma peneira com malha de 1-1,5 milímetros. Isso permite que você se livre de vários detritos grandes e obtenha o conjunto necessário de frações. O maior problema para a areia auto-escavada são as impurezas orgânicas e vários microorganismos vivos que vivem nela. A areia deve ser limpa, caso contrário, as costuras da alvenaria podem se deteriorar com o tempo.

Peneirar a areia com uma peneira

Existem muitos métodos industriais de limpeza de areia, mas todos eles estão associados a custos de energia significativos. Nós, para economizar dinheiro, usaremos um método de lavagem simples e acessível para todos.

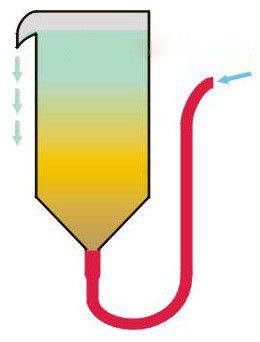

Para a fabricação de um aparelho de limpeza, precisamos de um pedaço de tubo de 15 a 20 centímetros de diâmetro. Sua altura deve ser cerca de três vezes sua espessura. Enchemos um terço do volume com areia e fornecemos água por baixo sob alta pressão. A potência do jato de água deve ser selecionada de forma que a areia lavada gire, mas não flua para o ralo localizado na parte superior. Depois que a água limpa flui para o dreno, esperamos mais dez minutos e finalizamos o procedimento. O primeiro lote de areia limpa está pronto. Resta apenas secá-lo.

Esquema do aparelho para lavar areia

O método de filtrar areia por lavagem também permite remover várias inclusões de alumina que não precisamos.

As proporções da argamassa para colocar o forno, quanta areia, água e argila devem ser?

Um passo importante na preparação de uma argamassa de forno de construção é determinar a proporção ideal entre areia e argila. Depois de levarmos para casa a amostra de argila selecionada de acordo com o algoritmo acima, é necessário dividi-la em duas.Deixamos de lado a primeira metade e novamente dividimos a segunda em cinco partes idênticas. Colocamos cada um deles dentro de um prato separado e adicionamos água (dureza de até 11 graus alemães), cerca de um quarto do volume da própria argila.

Em seguida, deixe a argila mancar na água. Normalmente, esse processo leva aproximadamente 24 horas. Depois de um dia, mexa bem e passe por uma peneira com uma malha de três milímetros para remover grandes grumos.

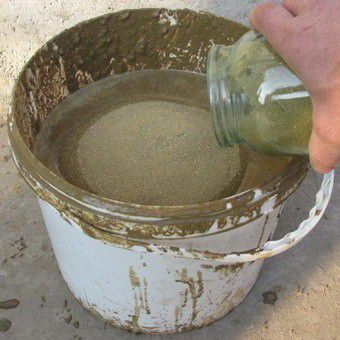

Argila cedendo na água

Colocamos o recipiente com a solução coada no lodo novamente. Quando uma pasta lamacenta (a chamada “lama”) aparece na superfície da solução após a sedimentação, nós a removemos despejando-a no chão.

Tudo, agora você pode começar a adicionar areia em cada recipiente com argila preparada. Isso deve ser feito nas seguintes proporções:

- O primeiro recipiente - não adicione areia;

- A segunda é uma parte de areia para quatro partes de argila;

- O terceiro é duas partes de areia para quatro partes de argila;

- Quarta - 3 partes de areia e quatro partes de argila;

- Quinto - areia e argila são adicionadas na mesma quantidade.

A adição de areia a cada um dos recipientes deve ser feita gradualmente, em pequenas porções, em várias abordagens (otimamente - no mínimo três e no máximo sete). Você precisa misturar tudo com muito cuidado. Não se apresse em adicionar a próxima porção de areia antes que a anterior esteja completamente dissolvida na mistura. É muito fácil identificar uma argamassa de argila e areia bem misturada: tente esfregá-la entre os dedos. Se a rugosidade dos grãos de areia individuais não for sentida, tudo será feito corretamente.

Adicione areia ao barro

O próximo passo na preparação da argamassa argilo-areia será a produção de protótipos.Pegamos argila em cada um dos cinco recipientes e fazemos alternadamente:

- Dois feixes de cerca de 35 centímetros de comprimento e um centímetro e meio de diâmetro;

- Moldamos uma bola com um diâmetro de cinco centímetros;

- Um bolo de barro redondo com uma espessura de 12 a 15 milímetros e um raio de 7,5 a 8,5 centímetros.

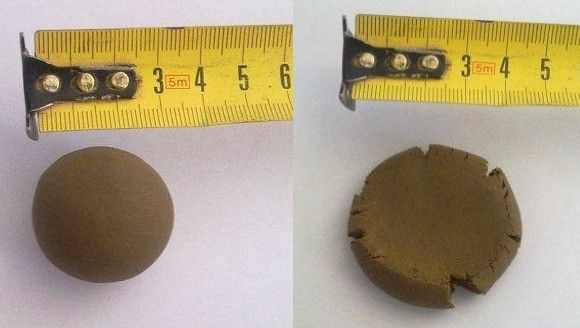

Como resultado, teremos exatamente 20 amostras em mãos, que devem ser marcadas e deixadas secar dentro do prédio. Para secagem normal, as amostras não devem ser expostas a correntes de ar e luz solar direta. Geralmente os fios secam em alguns dias, mas os bolos e bolas podem levar até duas dúzias de dias. Se a bola não enrugar e o bolo parar de dobrar ao meio, o material secou completamente.

Bola de barro e bolo

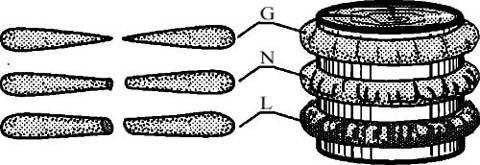

Quando as amostras estão prontas para o teste, passamos para o próximo experimento clássico, que nos permite determinar o teor de gordura da solução de argila. Para fazer isso, enrolamos um torniquete de argila ao redor do cabo da pá, depois o rasgamos e observamos os resultados:

- A argila gordurosa, indicada na figura G (do alemão "gresy" - gorduroso) praticamente não racha, e quando o torniquete é rasgado ao meio, a lacuna terá extremidades em forma de gota.

- A argila de teor de gordura normal (marcada como N) terá uma camada superior seca rachada e, após a quebra do torniquete, sua espessura no ponto de separação será igual a cerca de um quinto da original. Estas são as amostras que precisamos selecionar.

- A argila seca (magra), designada como L (do alemão "Lean" - magra), será marcada pelo número máximo de rachaduras profundas e, quando quebrada, terá a maior área no ponto onde as peças da estopa são separadas .

Como regra, após a seleção, permanecem várias (geralmente 2 ou 3) amostras aparentemente adequadas.

Determinação do teor de gordura da argila

Bolas e bolos secos nos ajudarão a realizar a "fundição de barro" final. Soltamos amostras de uma altura de um metro acima do chão nu. O mais durável deles indicará a consistência necessária de areia e argila. Se, depois de cair de um metro, todas as amostras permaneceram intactas, começamos a aumentar gradualmente a altura até que possamos determinar a mais durável delas.

Verificando a argamassa de argila e areia usando o exemplo de um bolo

Verificando a qualidade de uma argamassa de argila e areia usando o exemplo de uma bola

O próximo passo na preparação da argamassa para o assentamento do forno será o cálculo da proporção necessária de água para a proporção de areia na mistura. Os limites físicos em que a mistura de argila terá um teor normal de gordura são bastante amplos. Nossa principal tarefa, já que estamos construindo o forno para nós mesmos, é tornar a construção o mais forte possível, com excelentes indicadores da estanqueidade ao gás do material das costuras de conexão.

Em primeiro lugar, peneiramos a argila restante durante a amostragem experimental. Empurramos a argila através de uma peneira com pequenas células para que ela se misture uniformemente com a areia. Adicione a quantidade necessária de areia lavada preparada. Aprendemos as proporções de areia e argila anteriormente graças aos experimentos. Começamos a adicionar água e amassar gradualmente a solução. Lembre-se de que a água deve atender aos parâmetros de dureza de que falamos anteriormente.

Em seguida, pegamos uma espátula em nossas mãos e fazemos um buraco na superfície da solução mista.

O traço da espátula (espátula) ajudará a determinar a prontidão da solução

- Uma cavidade rasgada indica que não há água suficiente (Fig. 1)

- Se o buraco imediatamente atrás da espátula começar a nadar, eles exageraram com água (Fig. 2) Defendemos a solução, remova o lodo em uma tigela separada. A diferença de volume entre a água cheia e o lodo espremido nos mostrará a proporção ideal necessária.

- No caso de você adivinhar imediatamente com a quantidade de água necessária, a espátula deixará uma marca clara e uniforme com bordas destacadas na superfície da solução misturada (Fig. 3).

Proporções e preparação adequada da argamassa de argila, teste de resistência

Para saber se nossa argamassa de argila será suficientemente forte e terá o grau de aderência necessário, o chamado teste cruzado permitirá. Esta experiência final mostrará quão corretos foram os resultados de todas as nossas verificações de material preparatório e quão bem limpamos os componentes constituintes da mistura do forno.

Para verificar, precisamos de alguns tijolos, um dos quais colocamos no chão e cobrimos seu plano maior (o chamado “cama”) com uma fina camada da argamassa de teste preparada. Colocamos um segundo tijolo em cima e, batendo com uma espátula, deixamos a mistura secar por cerca de dez minutos. Depois disso, pegamos o tijolo localizado no topo com os dedos e o puxamos para cima. Tendo-o elevado a uma certa altura, sacudimos a estrutura com peso: se o tijolo inferior não caiu ao mesmo tempo, significa que todo o trabalho preparatório foi realizado com cuidado e calculamos corretamente todas as proporções da argamassa de barro .

Se você ainda não entende os detalhes individuais da preparação da argamassa para colocar o forno, recomendamos que você assista a este vídeo:

Preparação adequada da argamassa para assentamento do forno: vídeo aula

Vídeo: Como preparar uma composição de argila para colocar um forno